ローラーハース炉で使用される、Si-SiC(反応焼結SiC)ローラー棒のご紹介です。

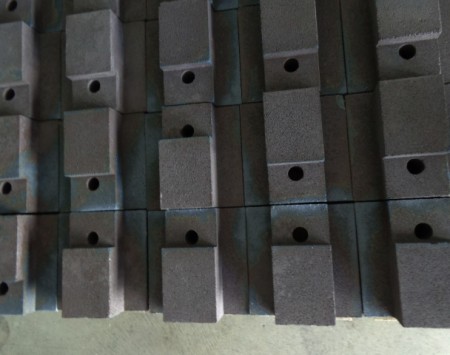

写真のローラー棒のサイズは、外径φ42(内径φ32) x 長さ2,450mm です。

真直度は長さに対して0.1%以内(=反り2.45mm以内)、真円度は0.5mm以内です。ローラーの反りが大きかったり、ローラーの円が歪んでいると、上を流れていくセッターの蛇行の原因になったり、ローラー棒自体の折れの原因になったりします。

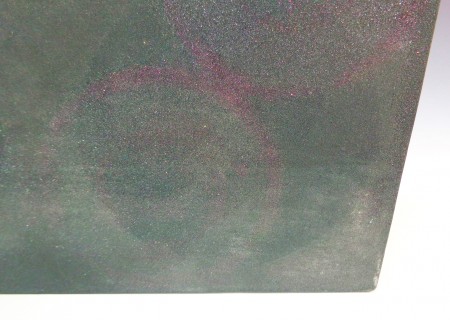

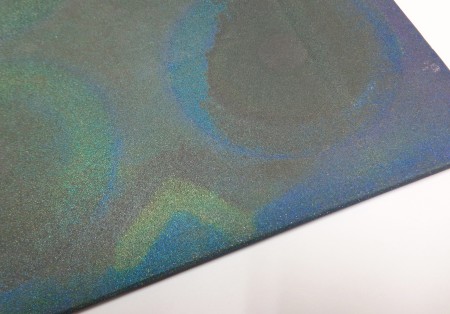

炉内ローラー部の温度が1350℃未満の場合はこのSi-SiC ローラーが使えますが、それ以上の温度になる場合は含浸されている金属シリコンが溶け出てしまう事がありますので、再結晶SiCや窒化ケイ素入SiC等ほかの材質のローラーを使用する必要がありますが、強度はSi-SiCほど強くありません。ただそれでもアルミナ・ムライト質ローラー棒よりも強度が強いのがSiC ローラー棒の特徴です。