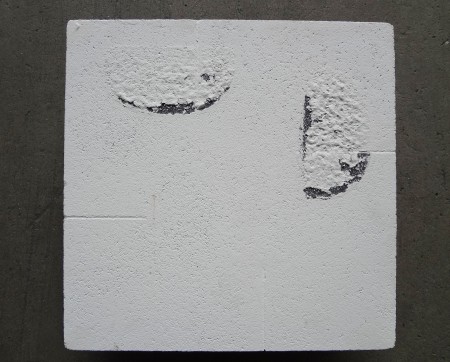

下の写真は他社製のSiCキャップです。

SiCキャップはストラクチャーパイプの上にはめ込み、上からの荷重を支える窯道具ですが、その荷重の影響か(強いはずである)SiCキャップにひびが入ってしまっています。

上の濃いグレー色の物が弊社SiC横渡しビームで、その下が他社のSiCキャップです。

キャップは全体的に白っぽく薄いグレー色になっている事から、SiCが酸化され劣化していることが見て取れます。新品時の元々の強度の違いもあるかもしれませんが、SiCが酸化され劣化する事により機械的強度も確実に落ちますので、やはり耐酸化性能はSiC耐火物にとって最も重要な性能の一つです。