Si-SiC(反応焼結SiC)ヒーターチューブ・保護管で、雰囲気炉や真空炉で使用される場合にはフランジ部分のシール性が要求されます。下写真:チューブサイズφ119xL1400mm フランジ外径φ155mm

チューブ本体が大きく長い為、今まではフランジ部の平面研磨は容易ではありませんでしたが、それが可能になりました。

本部位はエラストマーOリング使用のため、表面粗さRa 1.5 以下の研磨仕上げで管理し(研磨仕上げ=放射状研磨痕/あやめ模様有り)、十分な気密性を確保できます。

本部位はエラストマーOリング使用のため、表面粗さRa 1.5 以下の研磨仕上げで管理し(研磨仕上げ=放射状研磨痕/あやめ模様有り)、十分な気密性を確保できます。

Si-SiC(反応焼結SiC)ヒーターチューブ・保護管で、雰囲気炉や真空炉で使用される場合にはフランジ部分のシール性が要求されます。下写真:チューブサイズφ119xL1400mm フランジ外径φ155mm

チューブ本体が大きく長い為、今まではフランジ部の平面研磨は容易ではありませんでしたが、それが可能になりました。

本部位はエラストマーOリング使用のため、表面粗さRa 1.5 以下の研磨仕上げで管理し(研磨仕上げ=放射状研磨痕/あやめ模様有り)、十分な気密性を確保できます。

本部位はエラストマーOリング使用のため、表面粗さRa 1.5 以下の研磨仕上げで管理し(研磨仕上げ=放射状研磨痕/あやめ模様有り)、十分な気密性を確保できます。

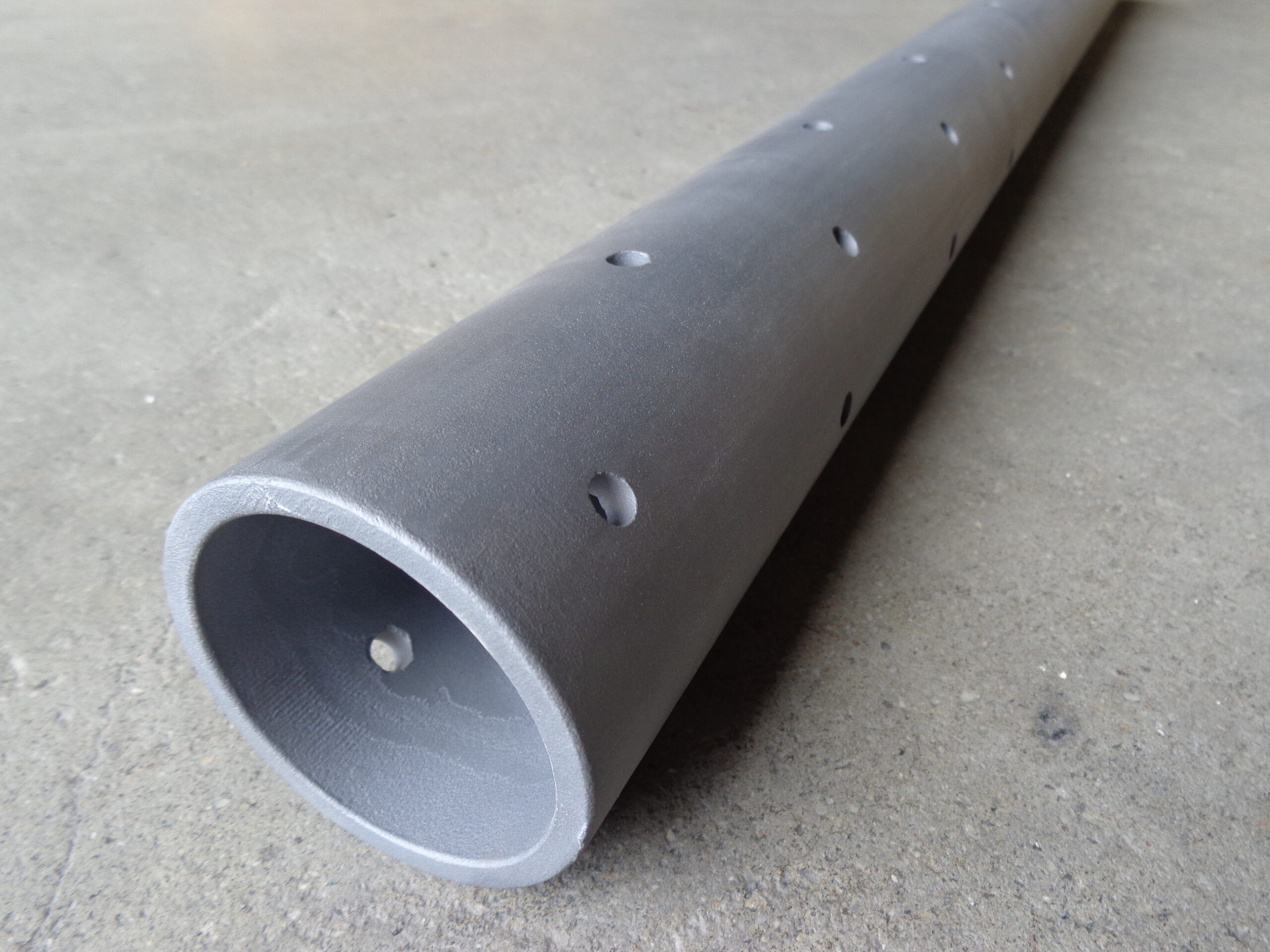

セラミック製のラジアントチューブバーナーで耐久性が有りつつ比較的安価なのがSi-SiC(反応焼結SiC)です。 シングルエンドのラジアントチューブバーナー/Radiant Tube Burner は内筒管/inner tubeと外筒管/outer tubeで構成されていますが、内筒管は外筒管に比べてヒートショックが小さい為、Si-SiCで問題なく使えます。Si-SiCの最高使用温度は1,350℃ですので、金属製では劣化が早く、その問題を改善したいという場合はSi-SiC(反応焼結SiC)製が対策品となります。

シングルエンドのラジアントチューブバーナー/Radiant Tube Burner は内筒管/inner tubeと外筒管/outer tubeで構成されていますが、内筒管は外筒管に比べてヒートショックが小さい為、Si-SiCで問題なく使えます。Si-SiCの最高使用温度は1,350℃ですので、金属製では劣化が早く、その問題を改善したいという場合はSi-SiC(反応焼結SiC)製が対策品となります。

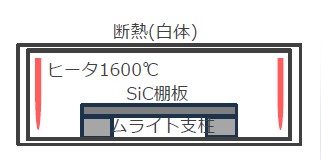

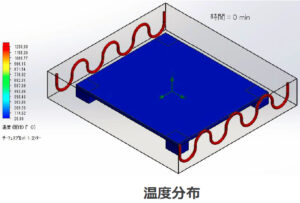

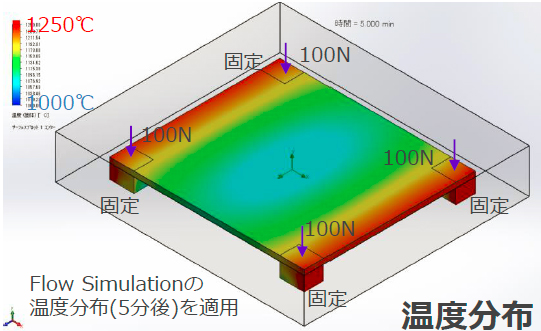

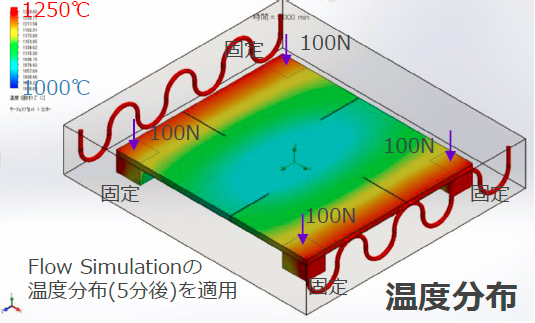

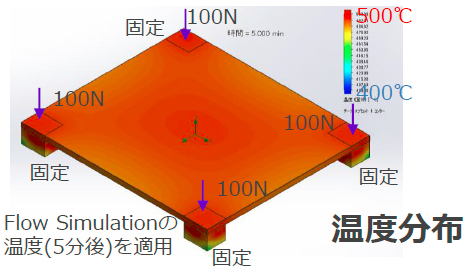

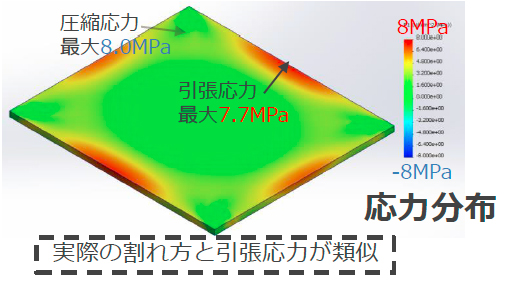

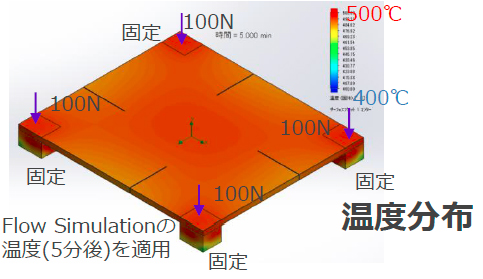

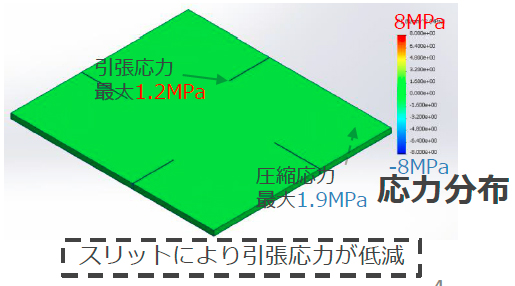

前回に引き続き、今回は昇温時の解析です。炉内昇温時のSiC棚板の温度分布と熱応力分布のシュミレーションを用い、SiC棚板スリット有・スリット無の比較をしてみました。

<条件> 断熱材で囲まれた箱内に以下を設置

初期温度:20℃

初期温度:20℃注)実際の炉ではヒーターは徐々に加熱されるのでスタートから1,600℃というのはあり得ないですが、今回は解析の為に単純化した条件となっています。

1.スリット無しの場合

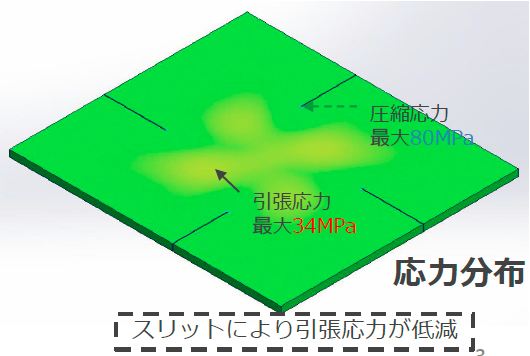

2. スリット有りの場合

総括

SiC棚板のスリット有無による熱応力分布の違いが、降温時・昇温時共に可視化され、スリットの割れ防止効果が再確認できました。実際の炉の焼成では、棚板に様々な製品が積載され、加熱・冷却条件も多岐にわたり、スリットさえあれば棚板は割れないという事ではありませんが、単純化した今回の解析により、スリットの役割はご理解頂けたかと思います。

今回ご協力頂いた岐阜県セラミックス研究所のwebサイトはこちらからどうぞ。

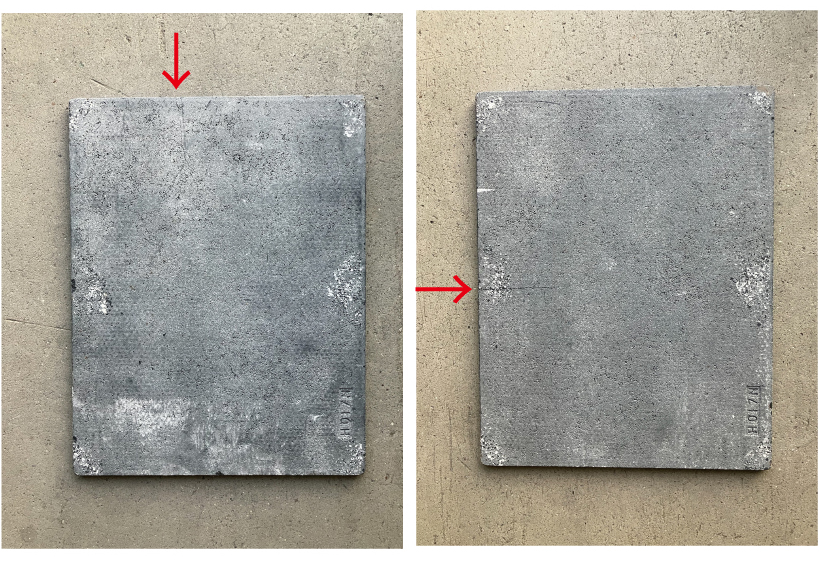

炉内降温時のSiC棚板の温度分布と熱応力のシュミレーションを用い、SiC棚板スリット有・無しの比較をしてみました。

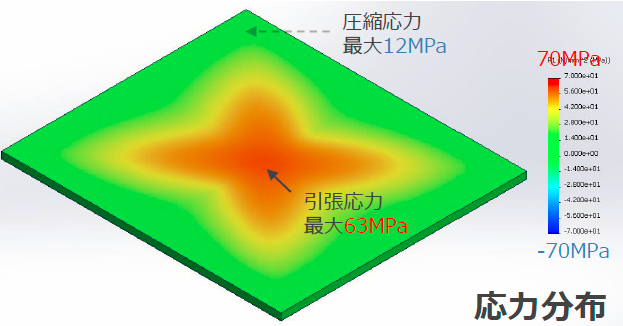

1.スリット無しの場合

*写真のSiC棚板が降温時に割れた物である事は、写真撮影後に棚板を割り破断面の酸化状態を確認しています。降温時に割れた破断面は酸化せずにSiC結晶の光沢がある状態であり、昇温時に割れた破断面はSiC結晶の表面が酸化して艶消しになります。

*写真のSiC棚板が降温時に割れた物である事は、写真撮影後に棚板を割り破断面の酸化状態を確認しています。降温時に割れた破断面は酸化せずにSiC結晶の光沢がある状態であり、昇温時に割れた破断面はSiC結晶の表面が酸化して艶消しになります。2.スリット有の場合

次回は昇温時の解析結果をご紹介致します。

Si-SiC(反応焼結SiC)のヒーターチューブ・保護管です。下写真のサイズは外径φ130(内径φ115)x 長さ1,405mm、フランジ部φ160 x 10tです。

全く新しい成形方法の確立により、フランジ部分も正確な寸法でチューブ本体との一体成型が比較的簡単に可能となりましたので、フランジ接合部からの亀裂破損のリスクが大きく軽減されます。

Si-SiC(反応焼結SiC)ですので最高使用温度は1,350℃までです。

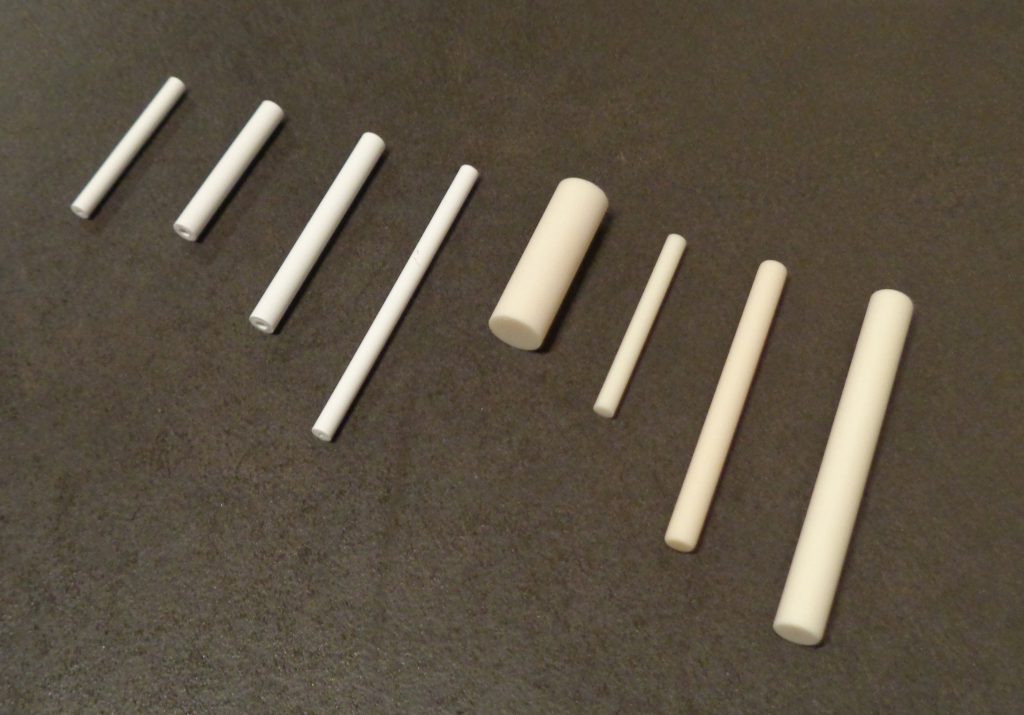

押し出し成形品アルミナ・ムライト製ピン・ロッドのご紹介です。

下の写真はアルミナ99.5%ち密質(右側4本)とアルミナ80%(=ムライト)ポーラス質(左側4本)です。

材質的には他にアルミナ96%、92%や、アルミナ50%前後の磁器質、コーディライト質、マグネシア質等が有ります。様々な太さ・穴サイズに既存の型で対応でき、また数量がまとまれば新たに金型を作成し対応も可能です。長さも押し出し成形品のカットで柔軟に対応でき、ち密質の場合は太さや材質にもよりますが最長約1,000mmまで製作可能です。

価格も比較的安くお出しできますので、是非お問合せ下さい。

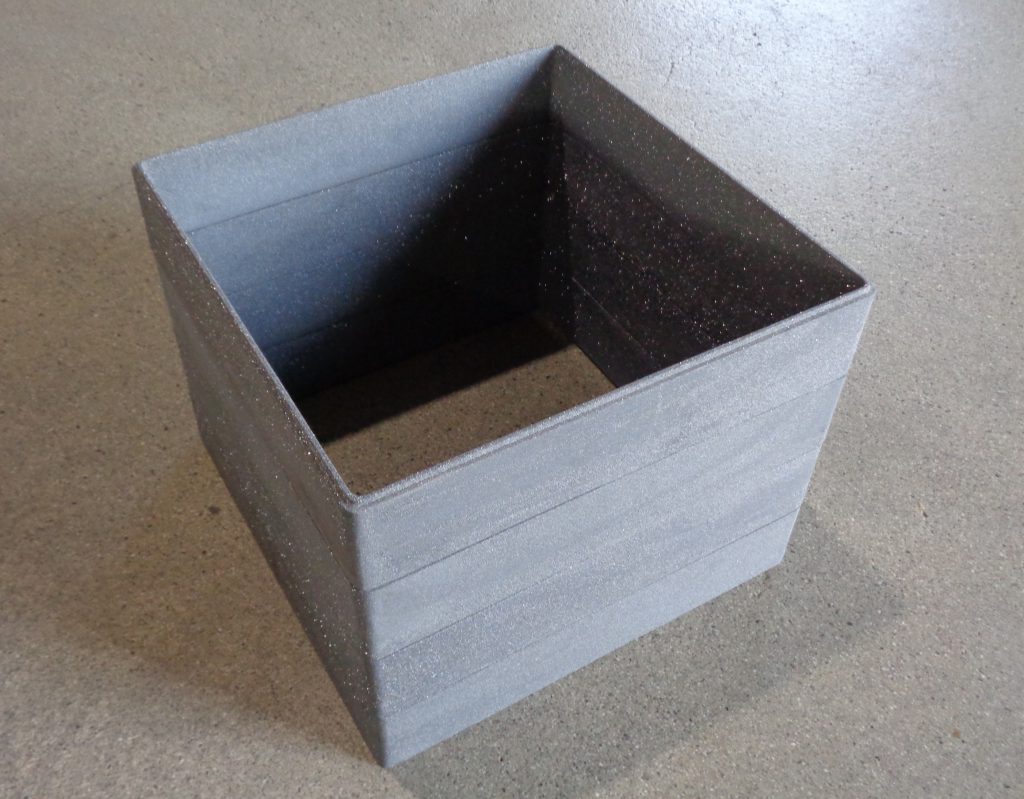

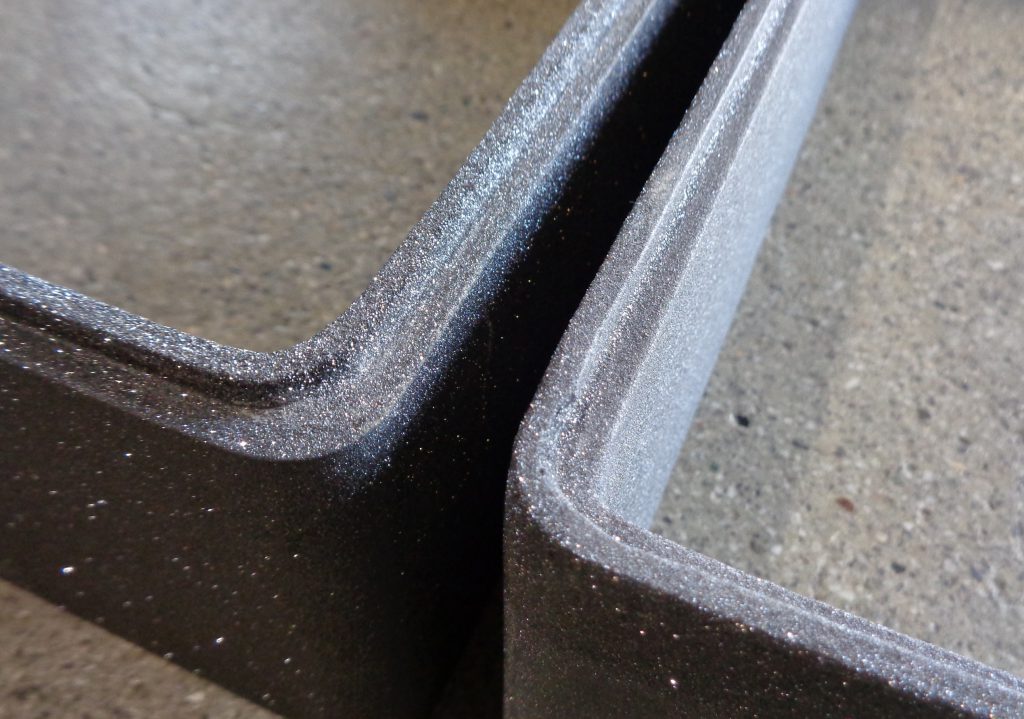

SiC99%で、最高使用温度が1600℃と高いのが再結晶SiCの特徴で、アルゴンや窒素等の不活性ガス雰囲気ですと2,000℃でも使用可能です。

下の写真はその再結晶SiC製の枠で、サイズ520 x 520 x 100Hを4つ組み上げています。

再結晶SiCは寸法精度を比較的出しやすく、このサヤも上下ではめ合わせ形状にし、組み上げた時にずれない様な設計にしています。

中国福建省徳化の工場での陶磁器の吊るし焼きの様子です。

Si-SiC(反応焼結SiC)ビームと細いSi-SiCロッドを使用して吊るしています。

因みに比較的大きなトンネル炉もSi-SiCビーム組台車です。

細いSi-SiCロッドの代わりにアルミナ製ロッドでも良いかと思います。

中国の陶磁器産地、福建省徳化の工場紹介続きです。焼成治具はSi-SiC(反応焼結SiC)製の支柱とビームが主流でこの点は日本よりも進んでいると言えるでしょう。

素焼窯の棚組

絵付け窯の棚組

本焼成の棚組

見てお判りの通り、ビーム組みにする事により、支柱の占めるスペースが最小限に抑えられ積載率が上がっています。

更にSi-SiC支柱に多数の穴が開いており細いSi-SiCビームを通す事で棚組の高さを細かく変えられる仕様にはなっていますが、実際の現場では製品高さに応じて棚組の高さを変えるところまでの作業はしていませんでした。

中国の陶磁器産地はいくつかありますがその中の一つ、福建省にある徳化の紹介です。山に囲まれた盆地で土地が広くない為、陶磁器工場は全てビルになっており、6階建て等で、日本にはないスタイルです。

焼成炉の煙突は建物の横から上に伸びています。

ビルの中が工場の為にスペースもあまり広くなく、石膏型置き場と成形・乾燥場所が近かったりするのが気になります。石膏型の表面についているふわふわした白い粉=芒硝(ぼうしょう)【硫酸ナトリウム】が窓から入ってくる風に吹かれて飛び、素地の上などに着くと焼成後に黒く変色してしまいます。

耐火物専門の当社の本題である、焼成治具については次回ご紹介致します。