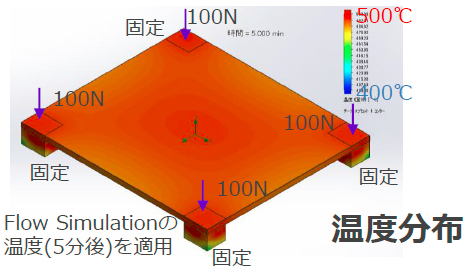

炉内降温時のSiC棚板の温度分布と熱応力のシュミレーションを用い、SiC棚板スリット有・無しの比較をしてみました。

- 初期温度:1,300℃

- 冷却:空気温度20℃で自然放冷

- 解析対象:冷却開始5分後の温度分布を基に、棚板に発生する熱応力を解析

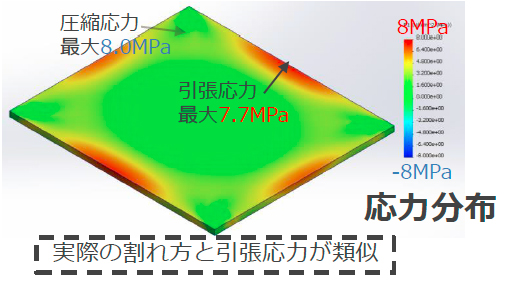

1.スリット無しの場合

- 解析結果:SiC棚板の各辺の中央部分に引っ張り応力が発生。周縁部が先に温度が下がり収縮し、温度の高い中央部はまだ膨張したままの為、周縁部が引っ張られる状態を確認。

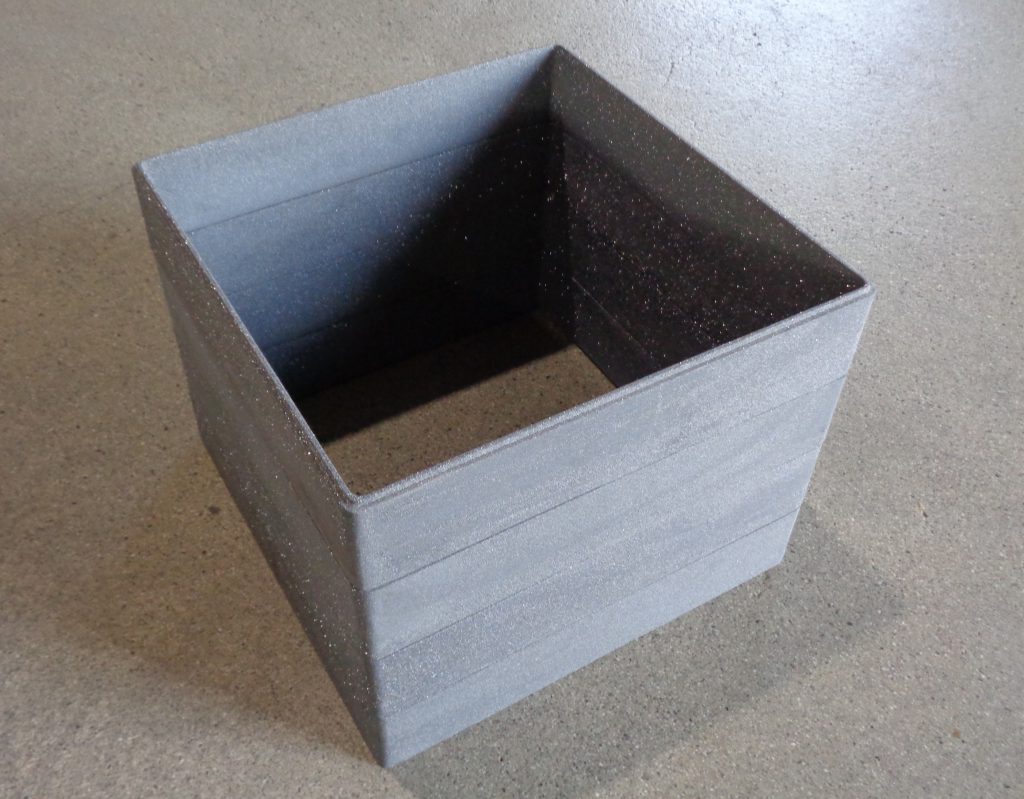

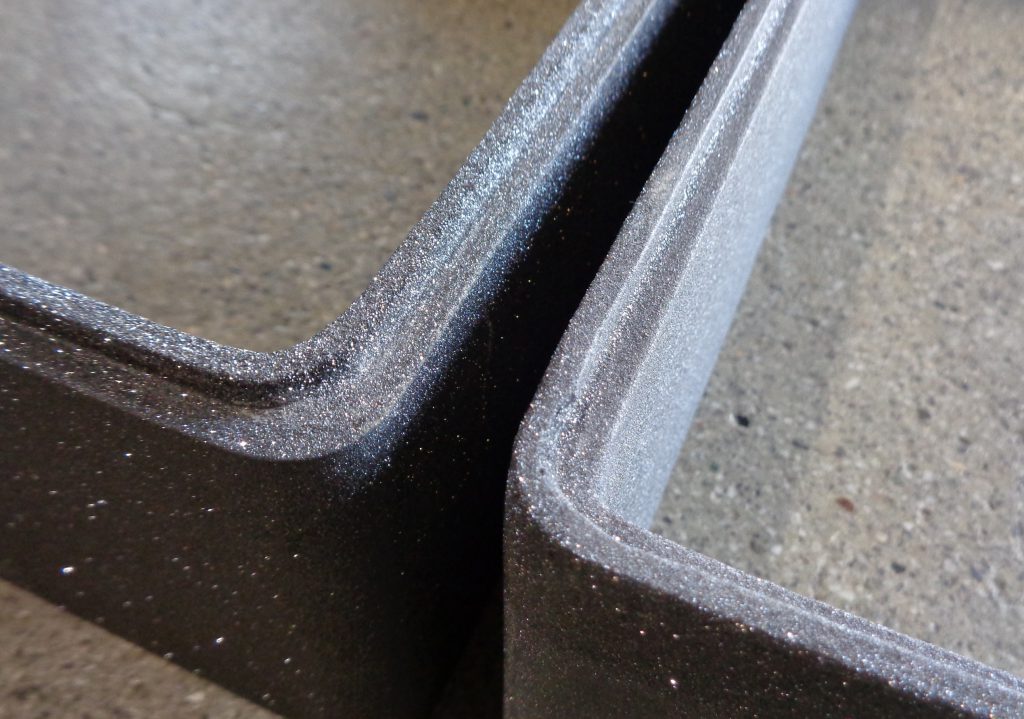

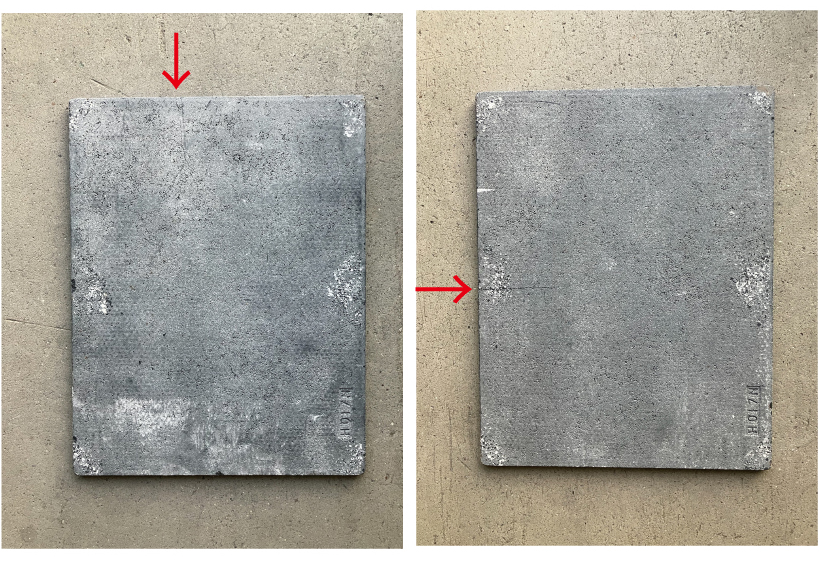

- コメント:下写真の様に、「辺の中央部分=応力の一番大きい箇所」から割れているスリット無しのSiC棚板はよく見られます。

*写真のSiC棚板が降温時に割れた物である事は、写真撮影後に棚板を割り破断面の酸化状態を確認しています。降温時に割れた破断面は酸化せずにSiC結晶の光沢がある状態であり、昇温時に割れた破断面はSiC結晶の表面が酸化して艶消しになります。

*写真のSiC棚板が降温時に割れた物である事は、写真撮影後に棚板を割り破断面の酸化状態を確認しています。降温時に割れた破断面は酸化せずにSiC結晶の光沢がある状態であり、昇温時に割れた破断面はSiC結晶の表面が酸化して艶消しになります。

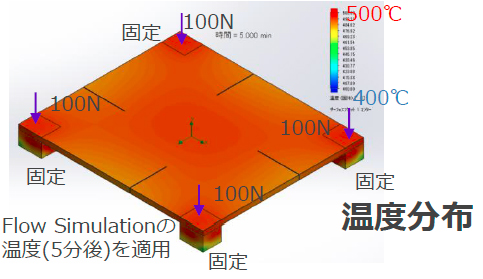

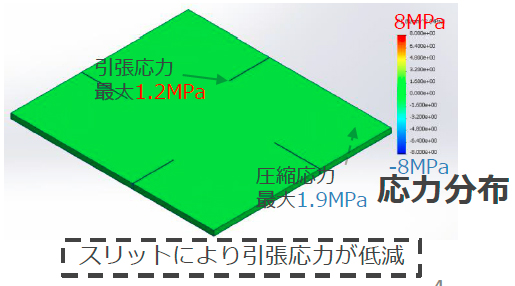

2.スリット有の場合

- 解析結果:温度分布はスリット無しの場合と同じですが、発生する応力は大幅に低減。

- コメント:周縁部の温度が先に下がっても、スリットにより周縁部の引っ張り応力が低減していることが確認できましたので、SiC棚板のスリットは降温時の割れ(いわゆる冷め割れ)対策に有効である事が示されました。

次回は昇温時の解析結果をご紹介致します。