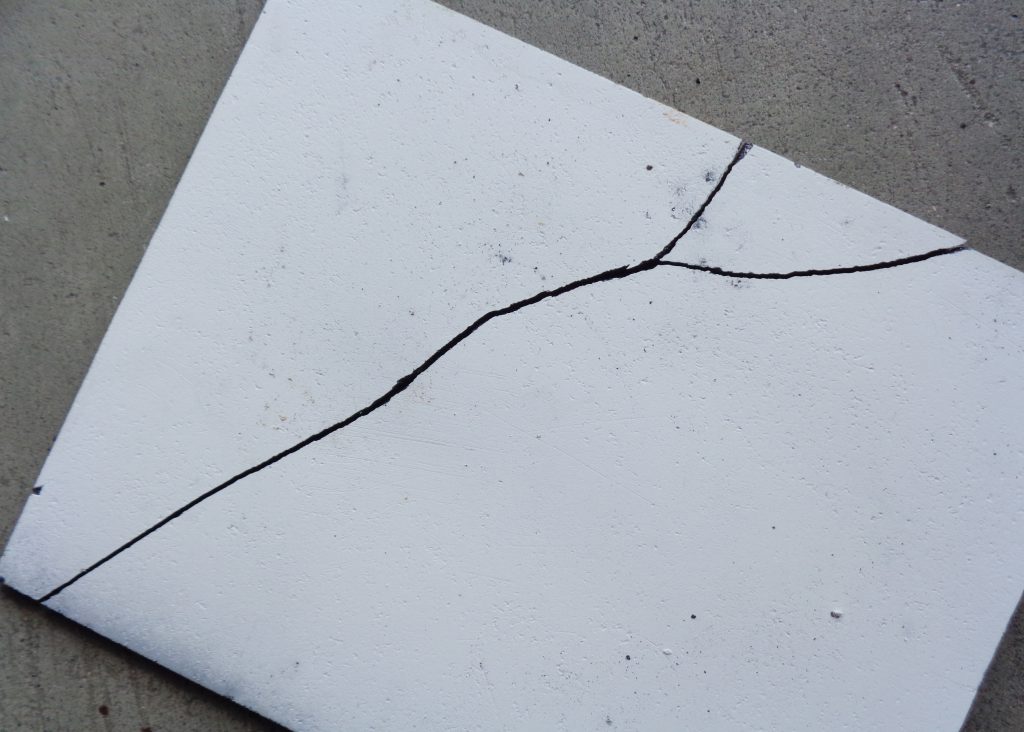

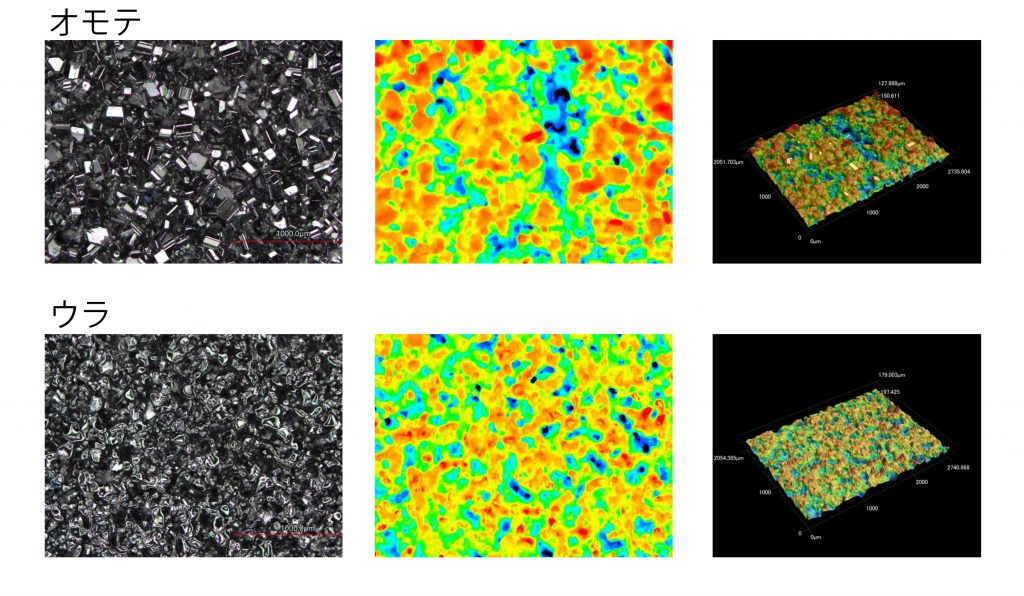

下の写真はSiC棚板で水蒸気爆発が発生した後の棚板の写真です。

表面に液体のアルミナコーティングをハケで塗り、約15分扇風機を当てた後、棚板を重ねて壁に立てかけ、48時間後に炉に入れて使用した際、炉内温度が約600-700℃になった時点で炉内で爆発したとの事です。

これは表面に塗られた液体が完全に乾かないうちに重ねられた結果、水分が表面から蒸発できずに棚板内部の微細な気孔等に浸透し、そのまま炉内で加熱された事によりしみ込んだ水が水蒸気化し(体積は1700倍になり)、閉じ込められた水蒸気の圧力で爆発したという現象です。

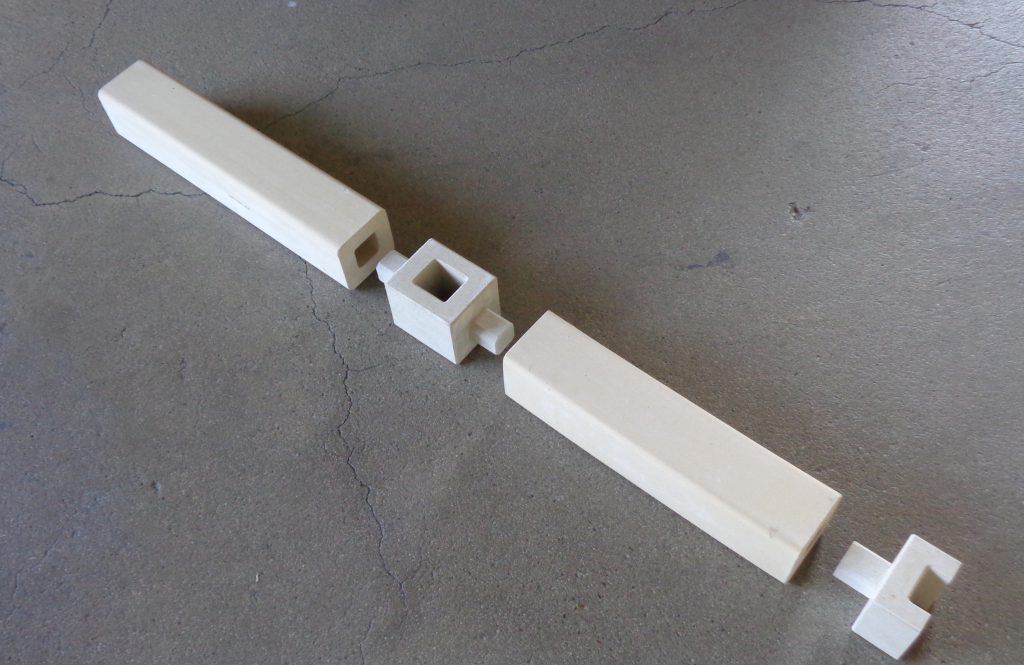

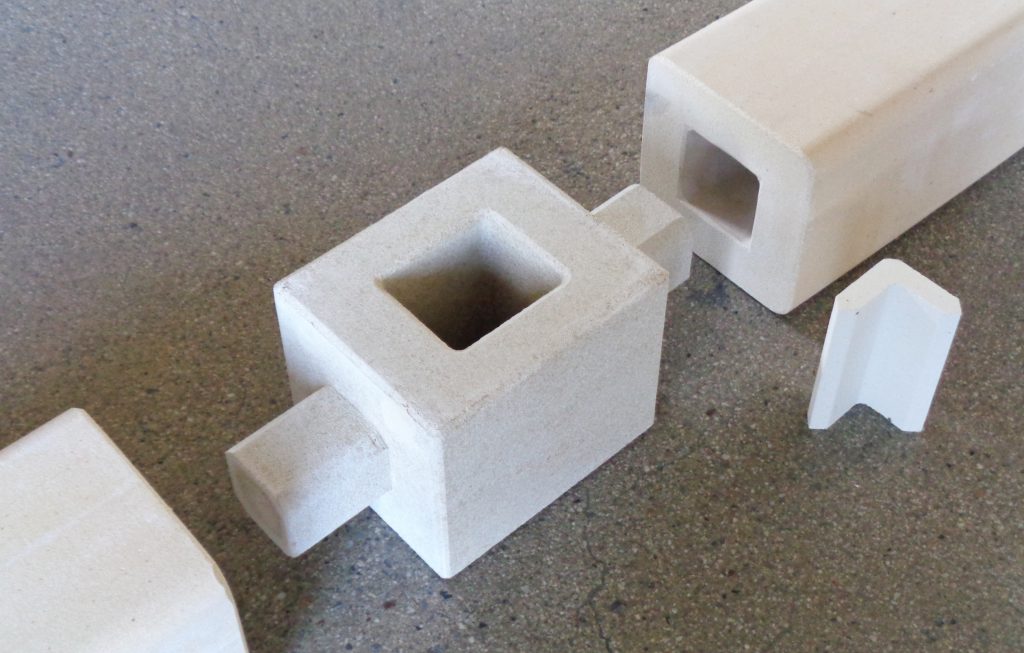

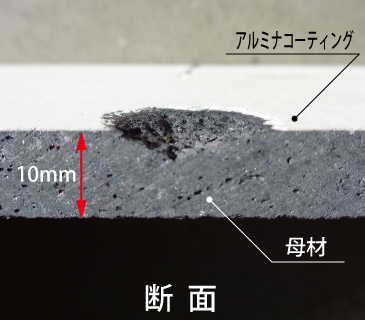

えぐれた部分を切断したのが下の写真です。

SiC棚板に限らず、耐火物はどれも水濡れ厳禁です。濡れてしまった場合はゆっくり時間をかけて天日で乾かすか、ゆっくり乾燥室で乾かしてからご使用ください。

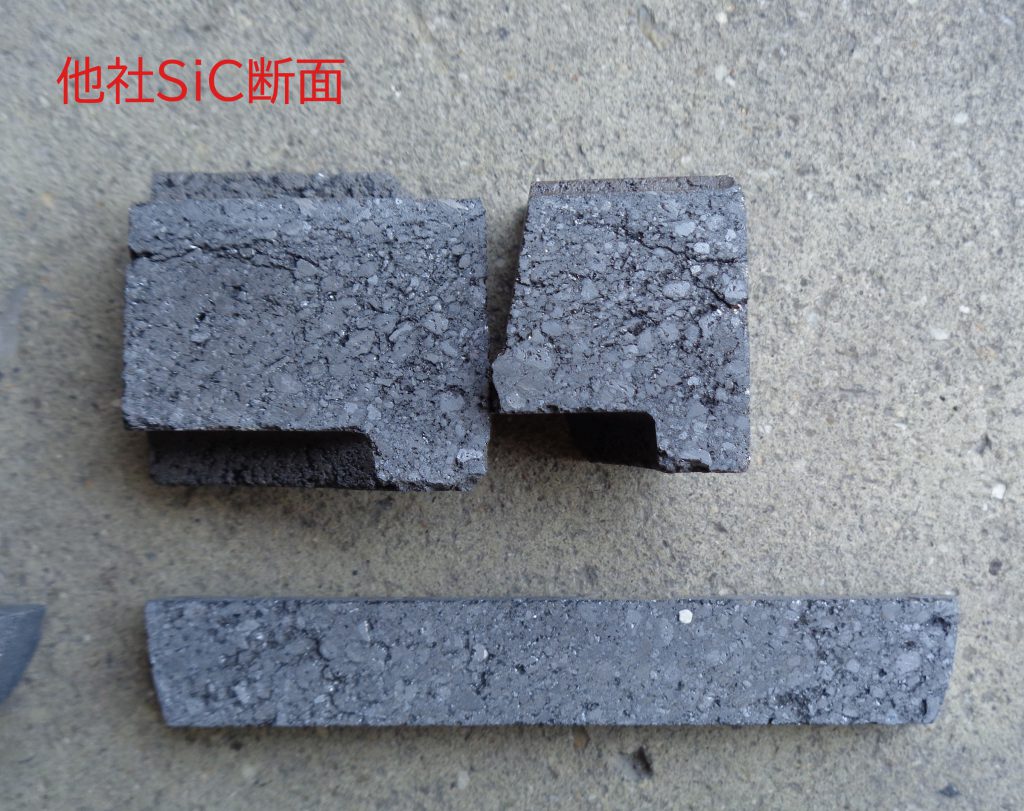

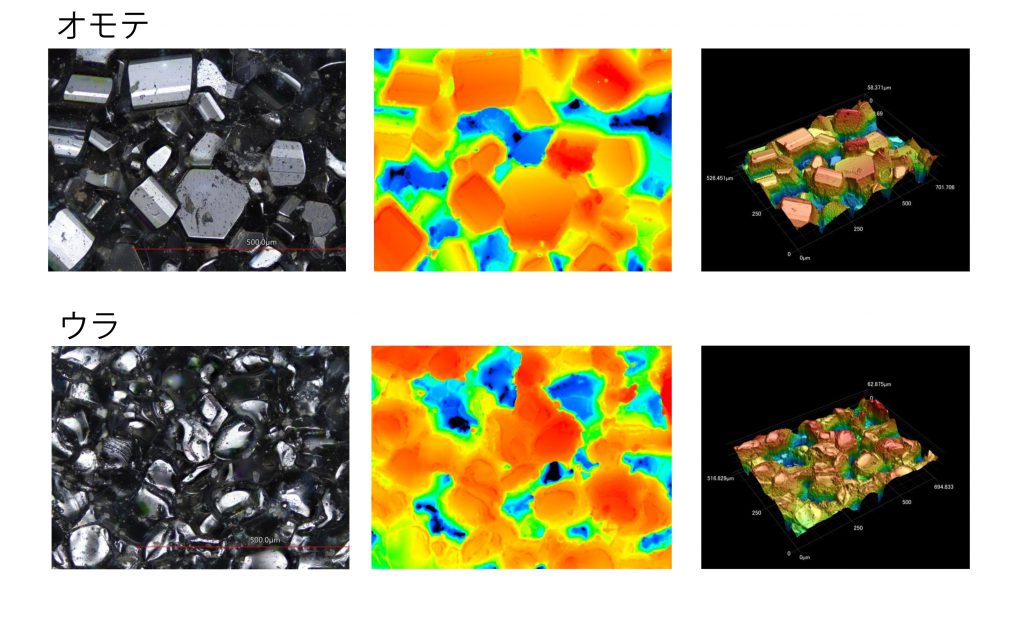

切断面を見て判る通り内部には更に差が有り、右の他社品はSiC原料がしっかり充填できていない箇所が多々有ります。

切断面を見て判る通り内部には更に差が有り、右の他社品はSiC原料がしっかり充填できていない箇所が多々有ります。

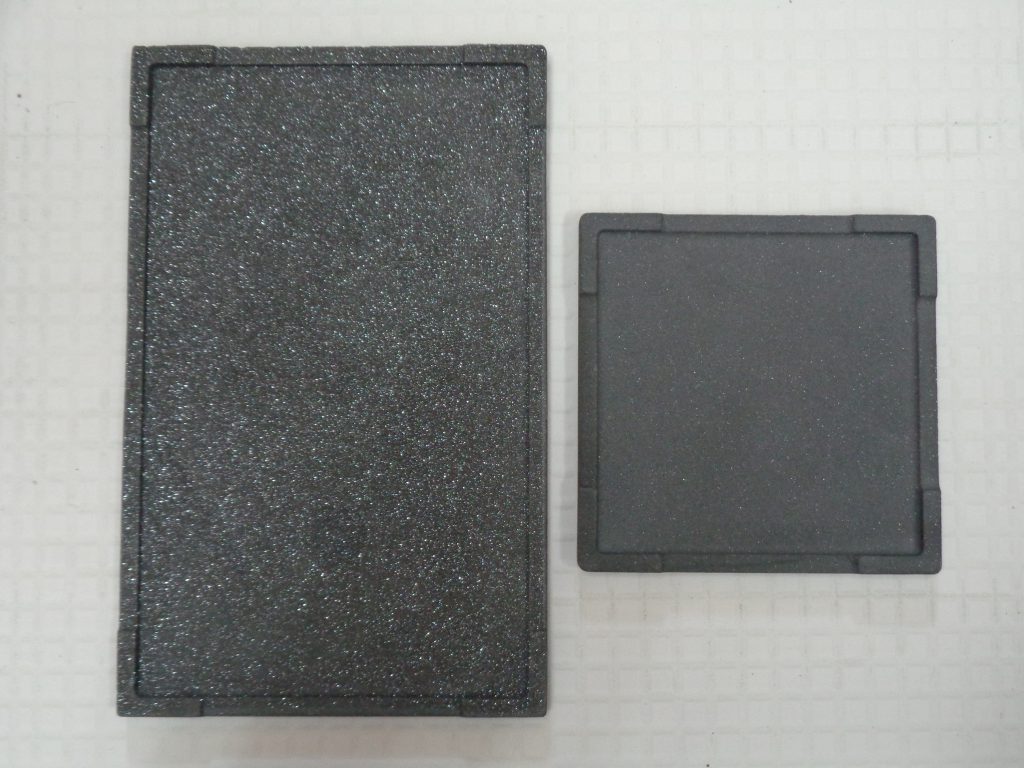

写真のサヤ(匣鉢)のサイズは300 x 230 x (70+10) H です。

写真のサヤ(匣鉢)のサイズは300 x 230 x (70+10) H です。

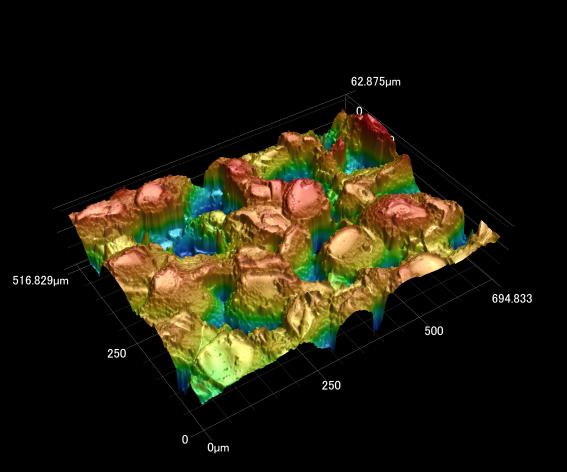

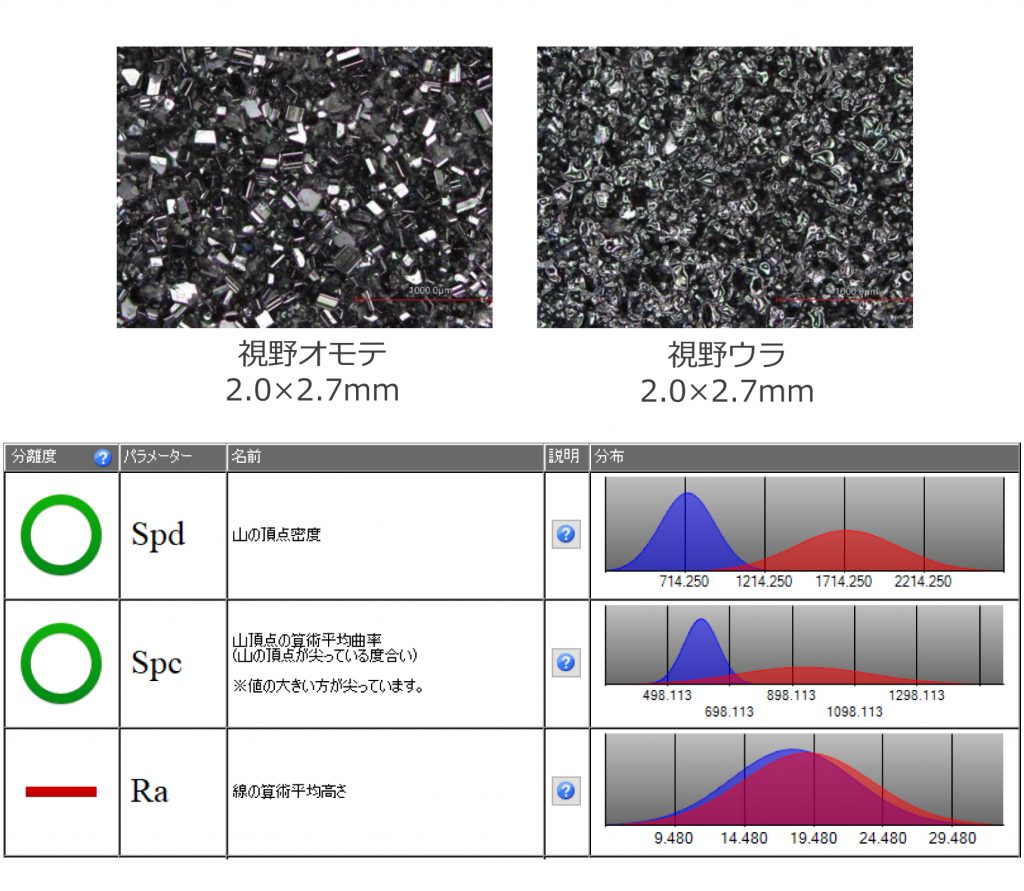

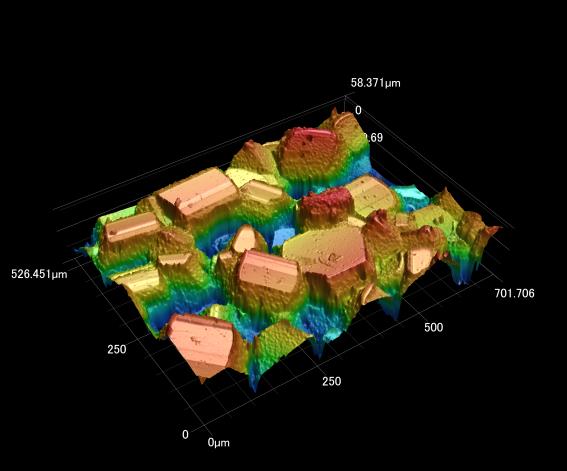

ウラ3D画像拡大

ウラ3D画像拡大