前回に続き別の小型のトンネルキルンです。

地元の築炉メーカーM社製で「マイティーキルン」という名前が付いています。こちらの製陶所様の炉は全長40m、台車長さ1,500mm、炉内台車26台車、操業は送車40分/台車でIn/Out 17時間、1,300℃還元焼成です。

前回の製陶所様と違いこちらはサヤ(匣鉢)が約85%、SiC棚板が約15%の割合で台車が組まれています。

こちらの炉もレールは床の上に設置されている仕様です。

前回に続き別の小型のトンネルキルンです。

地元の築炉メーカーM社製で「マイティーキルン」という名前が付いています。こちらの製陶所様の炉は全長40m、台車長さ1,500mm、炉内台車26台車、操業は送車40分/台車でIn/Out 17時間、1,300℃還元焼成です。

前回の製陶所様と違いこちらはサヤ(匣鉢)が約85%、SiC棚板が約15%の割合で台車が組まれています。

こちらの炉もレールは床の上に設置されている仕様です。

連続焼成炉であるトンネルキルンの小型版です。

地元の築炉メーカーT社製で「ミニトン」と呼ばれる炉です。こちらの製陶所様の炉は全長30m、台車長さ900mm、炉内台車30台車、操業は送車24分/台車でIn/Out 12時間、1,220 - 1,250℃酸化焼成で、全てSiC棚板によって台車が組まれています。 通常のトンネルキルンと「ミニトン」の違いは、炉・台車のサイズはもちろんですが、通常のトンネルキルンは台車のレールが床に埋め込まれているのに対し、「ミニトン」は床の上にレールが設置されている点です。尚、「ミニトン」はコンパクトな設計ですが、それがゆえにヒートカーブが急だったりと耐火物にとっては消耗しやすい厳しい条件である場合が多いです。

通常のトンネルキルンと「ミニトン」の違いは、炉・台車のサイズはもちろんですが、通常のトンネルキルンは台車のレールが床に埋め込まれているのに対し、「ミニトン」は床の上にレールが設置されている点です。尚、「ミニトン」はコンパクトな設計ですが、それがゆえにヒートカーブが急だったりと耐火物にとっては消耗しやすい厳しい条件である場合が多いです。

前回記事のローラーハースキルンとは別の連続焼成炉であるトンネルキルンです。

セラミックス焼成炉の中では一番焼成量を多くできる炉で、棚組みされた台車が連続して炉に入ってゆきます。耐火物にとってはローラーハースよりも優しく、シャトル炉よりは厳しい条件の場合が多いです。

大量生産に向く焼成炉で製品当たりの焼成コストは一番安くなりますが、逆に一定量の製品投入が必要な為、多品種小ロット傾向の最近の日本では少なくなってきている炉の種類です。

前回記事の様に支柱で上に高く棚組みするシャトル炉とは対照的に、1段ないし2段のみで炉に入っていくローラーハースキルンという炉があります。

ローラーハース:Roller Hearth(=ローラーの炉床)式のKiln(=炉)という意味で、セラミックス焼成炉の1種で、写真のローラーが回転し、セッターを炉に搬送してゆく連続焼成炉です。

特徴は炉内高さが低いので各製品にかかる温度を均一にしやすく、焼き上がり寸法や色などが均一になりやすいのと、全方向から加熱できる為比較的短時間での迅速焼成が可能な点です。ただしヒートカーブは急なので耐火物にとっては厳しい条件ではあります。

前回記事のスペースを大きく取ったSi-SiCビーム組台車とは対照的に、低めのムライト支柱で隙間なく組まれた台車の写真です。

シャトル窯で食器を焼成する際の一般的な棚組方式で、SiC棚板1枚当たりL型ムライト支柱を3個使用し棚組みしています。立ちの低い皿系統の製品が多い為それに合わせて低めの支柱を使い、なかなかの充填率になっています。

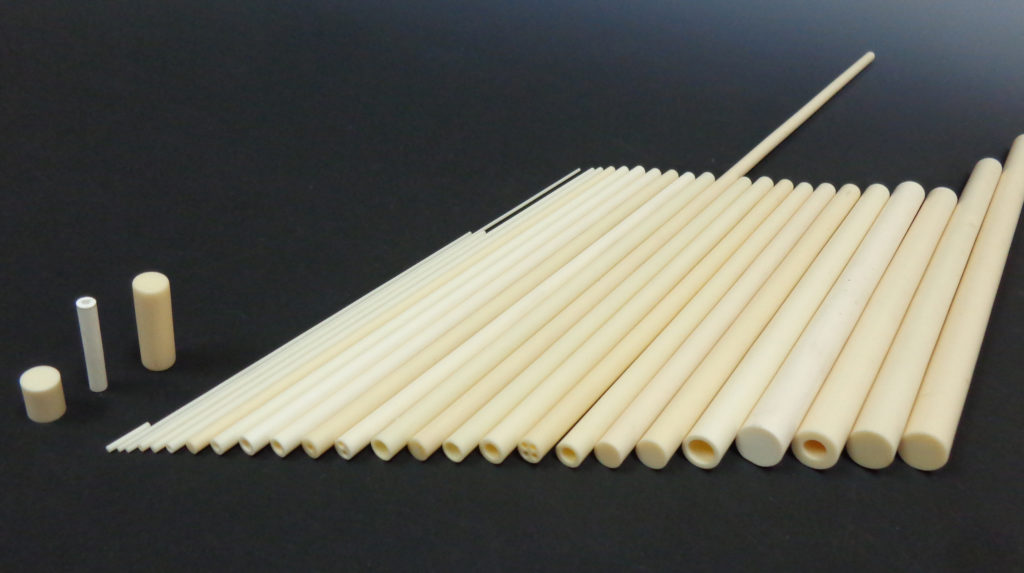

弊社はアルミナ(Al2O3)製の棒・ロッド・パイプも各種販売しております。

アルミナの%は99.5%, 96%, 92%, 80%, 60%(ムライト)など様々な配合があり、押し出し成形でサイズも直径1mmレベルの物から供給可能です。外径の公差も研磨加工により±0.05mmも可能です(製品の外径によりますが)。アルミナ80%以上ですと1500℃以上でも使用可能です(アルミナ%が高くなるほど強度も強くなります)。

アルミナの%は99.5%, 96%, 92%, 80%, 60%(ムライト)など様々な配合があり、押し出し成形でサイズも直径1mmレベルの物から供給可能です。外径の公差も研磨加工により±0.05mmも可能です(製品の外径によりますが)。アルミナ80%以上ですと1500℃以上でも使用可能です(アルミナ%が高くなるほど強度も強くなります)。

高温で金属では耐えられないパーツや冶具、絶縁が必要な部品等、用途は様々です。是非お問い合わせ下さい。

SiC棚板等のSiC耐火物を焼成した後は色が濃くなるという現象があります。下の写真は新品未使用SiC棚板の破片を更に割り、片方を1,300℃還元焼成の炉に入れた物です。 写真の通り、左側の還元焼成後の物は新品時に比べ濃いグレーになっています。これは還元焼成によってSiC棚板表面の分子レベルでの酸素欠損が起きた為と考えられます。ですので酸化焼成の場合は焼成物から酸素を奪う作用が働きませんので、この様な色の変化は通常ありません。

写真の通り、左側の還元焼成後の物は新品時に比べ濃いグレーになっています。これは還元焼成によってSiC棚板表面の分子レベルでの酸素欠損が起きた為と考えられます。ですので酸化焼成の場合は焼成物から酸素を奪う作用が働きませんので、この様な色の変化は通常ありません。

因みにアルミナ系耐火物でも同じく、酸素欠損が起こると白色からグレーや黒へと色が濃くなる場合があります。

中国製SiC棚板の問題点の追加です。

下の写真は中国製SiC棚板と一緒に使われたムライト系L型支柱(日本製)ですが、棚板の裏面と接した支柱の端面にSiC粒が付着してしまっています。

かなり使い込まれたSiC棚板と支柱ではまれにSiC粒が少しだけ支柱に付くケースはありますが、この様な比較的新しい支柱にこれだけ大きなSiC粒が付着しているのは中国製SiC棚板が原因です。

かなり使い込まれたSiC棚板と支柱ではまれにSiC粒が少しだけ支柱に付くケースはありますが、この様な比較的新しい支柱にこれだけ大きなSiC粒が付着しているのは中国製SiC棚板が原因です。

中国製SiC棚板はSiC自体の結合力が弱い為、使っていてもSiCのぼろ降りがおきるくらいであり、また耐酸化性能が落ちる為、棚板表面が酸化されSiC からシリカ(SiO2)が生成されやすく、シリカは冷えると固まりますので棚板側が支柱をえぐり取ったり、棚板本体のSiC粒が支柱にくっついて剥離したりします。こうなってくると支柱からSiC粒を取るのも難しく、アルミナを塗ってもSiC棚板と支柱はまたくっついてしまい、結果支柱にもダメージを与えた形になってしまっています。

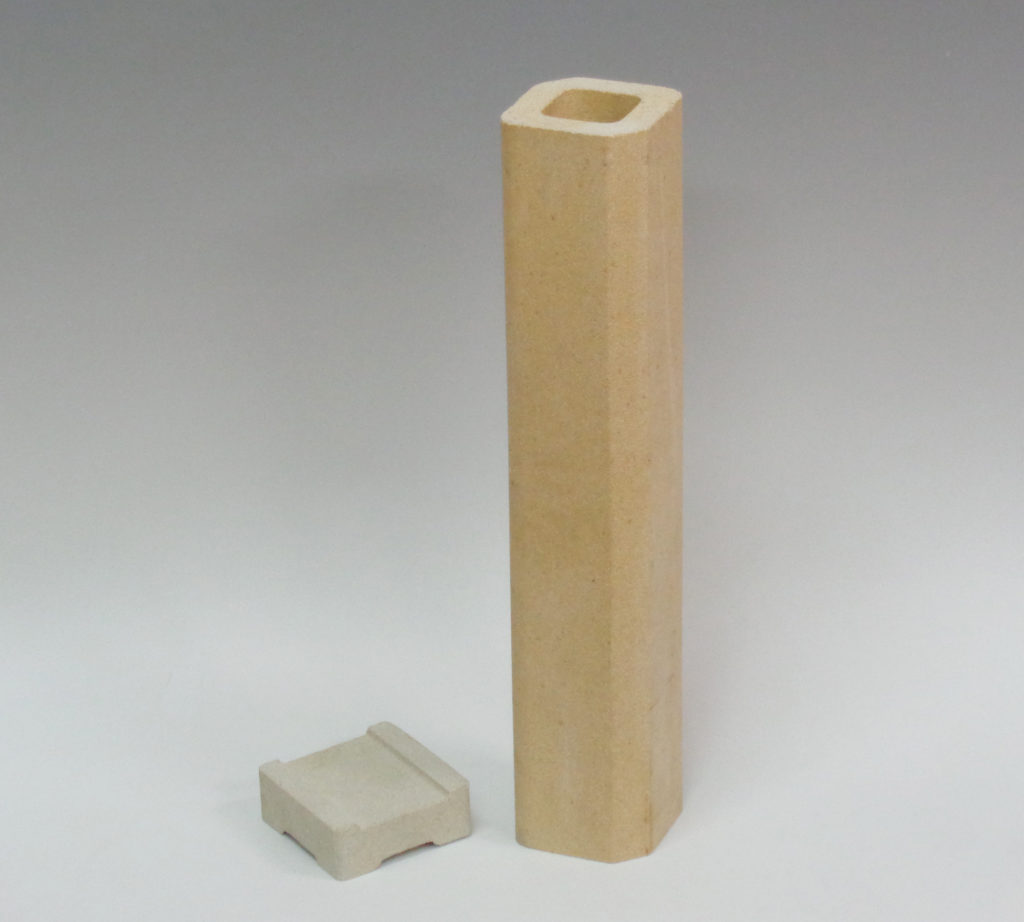

比較的肉厚な押出し成型品ムライトパイプ支柱とキャップです。下の写真の支柱サイズは90x90x483mm、厚さ20mmです。

ムライトパイプ支柱の上にキャップをはめ込み、その上にSiCビーム等が載ります。

押出し成形品で、支柱の高さはどこで切断するかによって決まる為、高さは自由に選択できます。この手の製品はある程度まとまった数量のご注文が必要ですが、比較的安価にご提供できますのでご相談下さい。

酸化物(シリカ)結合SiCの支柱です。

写真の物は高さ350mmで上下頭部分は80x80mmです。

一般的にはムライト質の白色の支柱が多く使われますが、碍子(がいし)等の重量物を焼成される場合はSiC製支柱も使われます。前々回のブログ記事にあるように、ムライト製支柱の圧縮強度は約680kgf/㎠ですがこのSiC製支柱の圧縮強度は約1,500kgf/㎠です。又、ムライト支柱は熱間荷重により縮んで行きますが、SiC支柱にはそれがありません。

但し、SiC支柱とSiC棚板は焼成後引っ付く可能性がありますので、基本的には組みっぱなし(焼成毎に棚組をくずさない)の台車に組まれる場合が多いです。

尚、当社でもこの手のSiC支柱は在庫しておりませんので、基本的には全て受注生産となります(受注生産の場合は最低ご注文数量の設定がございますので別途お問い合わせ下さい)。