前回に引き続き、今回は昇温時の解析です。炉内昇温時のSiC棚板の温度分布と熱応力分布のシュミレーションを用い、SiC棚板スリット有・スリット無の比較をしてみました。

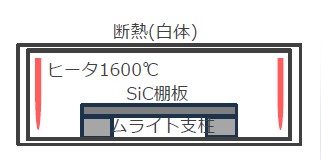

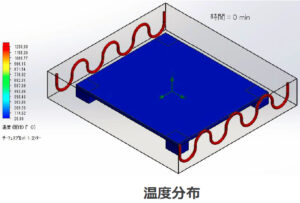

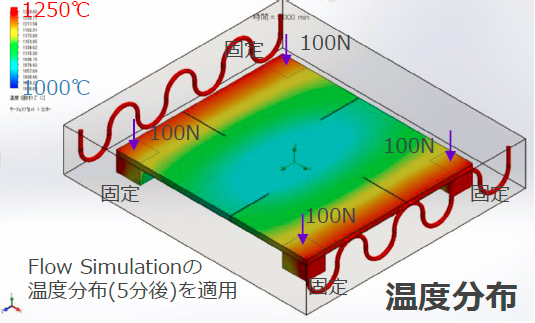

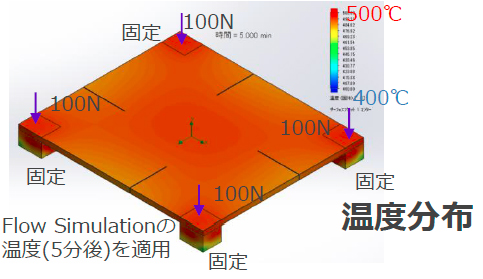

<条件> 断熱材で囲まれた箱内に以下を設置

- SiC棚板

- ムライト支柱

- 1,600℃のヒーター

初期温度:20℃

初期温度:20℃- 加熱:空気による対流とヒーターの放射によりSiC棚板と支柱を輻射加熱

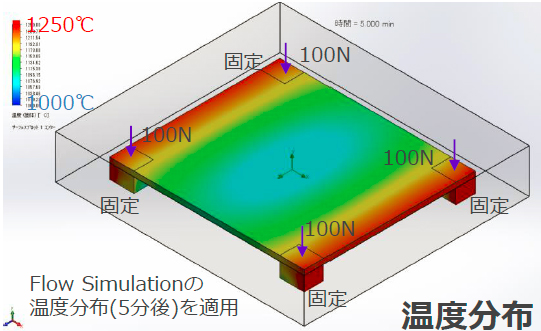

- 解析対象:加熱5分後の温度分布を基に、棚板に発生する熱応力を解析

注)実際の炉ではヒーターは徐々に加熱されるのでスタートから1,600℃というのはあり得ないですが、今回は解析の為に単純化した条件となっています。

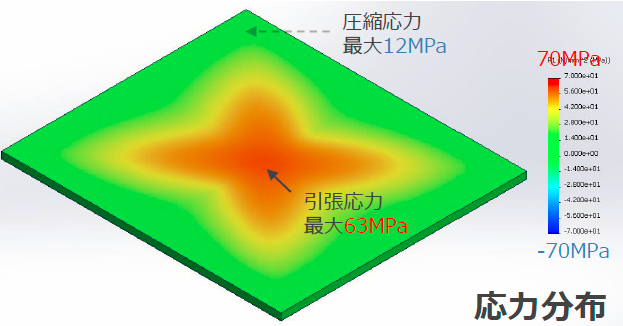

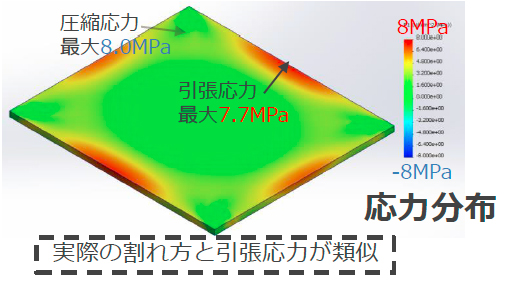

1.スリット無しの場合

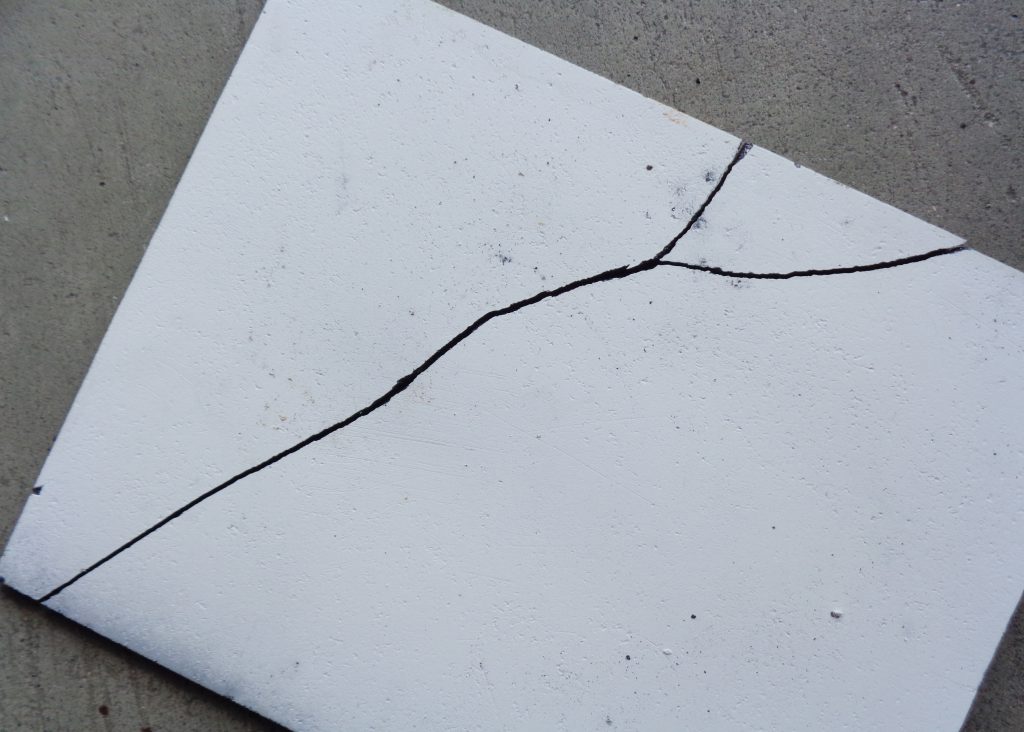

- 解析結果:SiC棚板の中央部分に引っ張り応力が発生。温度の高い周縁部先に膨張し、温度の低い中央部が引っ張られる状態を確認。

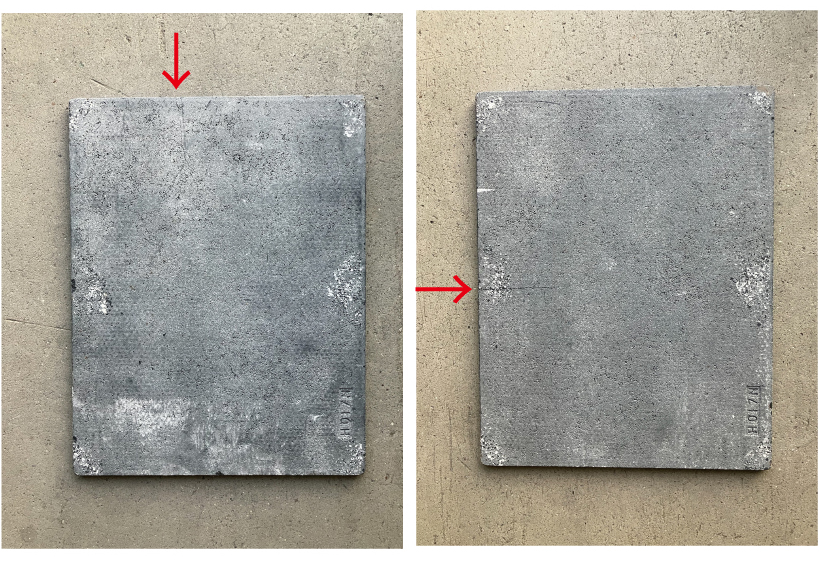

- コメント:例えばアルミナセッターでは、中央付近にだけクラックが発生する場合がありますが、この解析結果からその原因が昇温時の引っ張り応力である事が判ります。SiC棚板の場合は、その材質的特性から中央部付近だけが裂ける事はあまり無く、クラックは棚板辺の真ん中付近と中央付近を通る形で発生します。

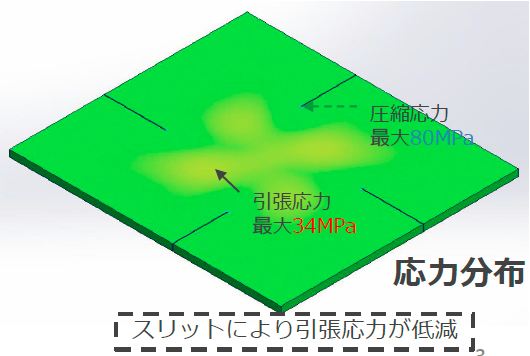

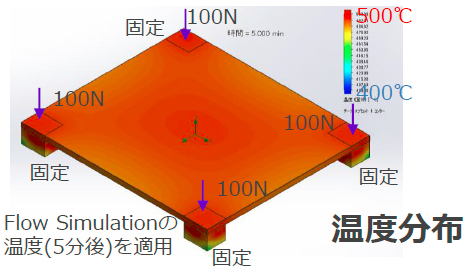

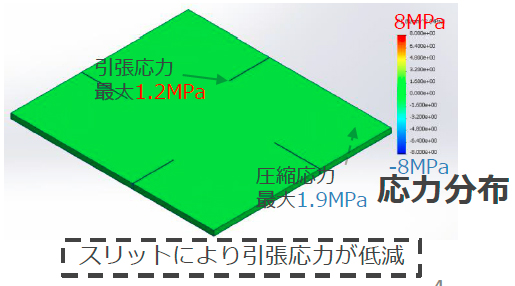

2. スリット有りの場合

- 解析結果:温度分布はスリット無しの場合と同じですが、発生する応力は大幅に低減。

- コメント:周縁部が高温になっても、スリットにより引っ張り応力が低減している事が確認できましたので、SiC棚板のスリットは昇温時の割れ(昇温割れ)対策にも有効である事が示されました。

総括

SiC棚板のスリット有無による熱応力分布の違いが、降温時・昇温時共に可視化され、スリットの割れ防止効果が再確認できました。実際の炉の焼成では、棚板に様々な製品が積載され、加熱・冷却条件も多岐にわたり、スリットさえあれば棚板は割れないという事ではありませんが、単純化した今回の解析により、スリットの役割はご理解頂けたかと思います。

今回ご協力頂いた岐阜県セラミックス研究所のwebサイトはこちらからどうぞ。

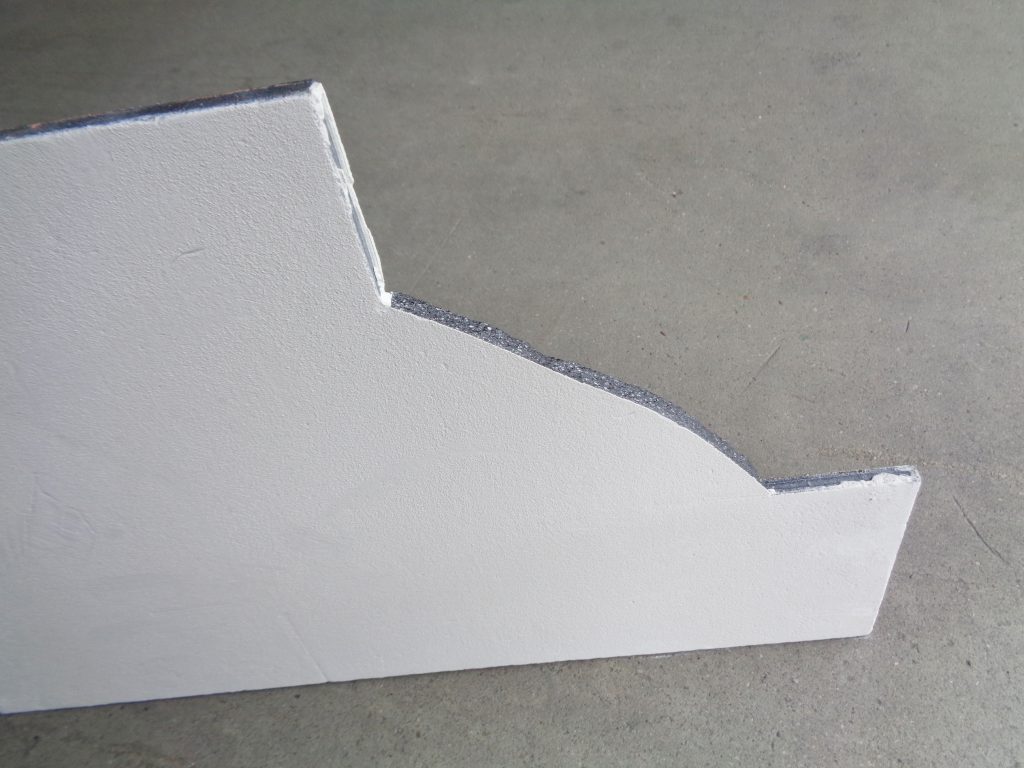

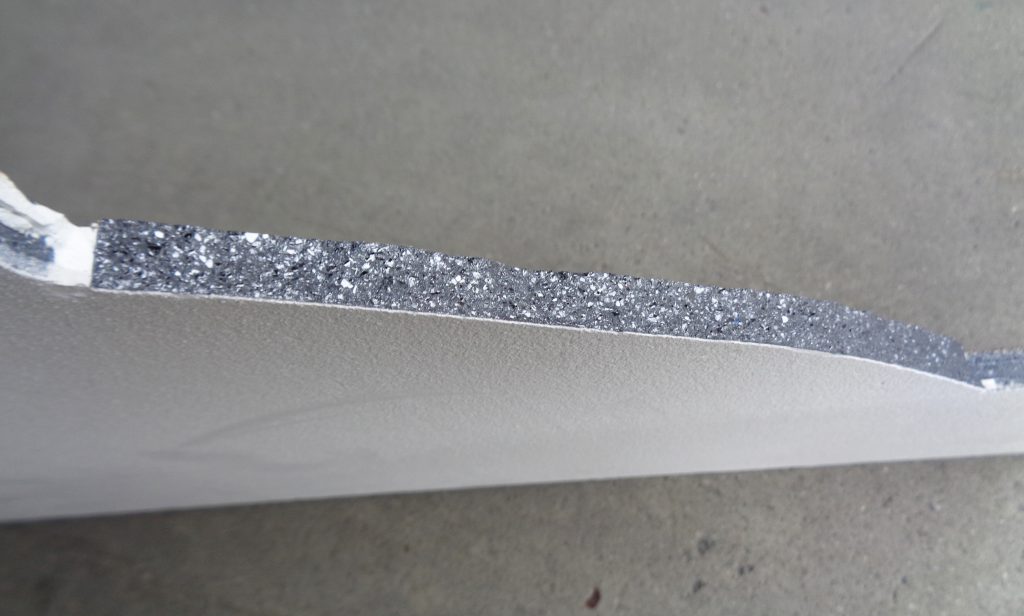

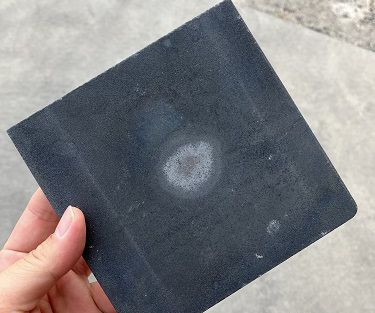

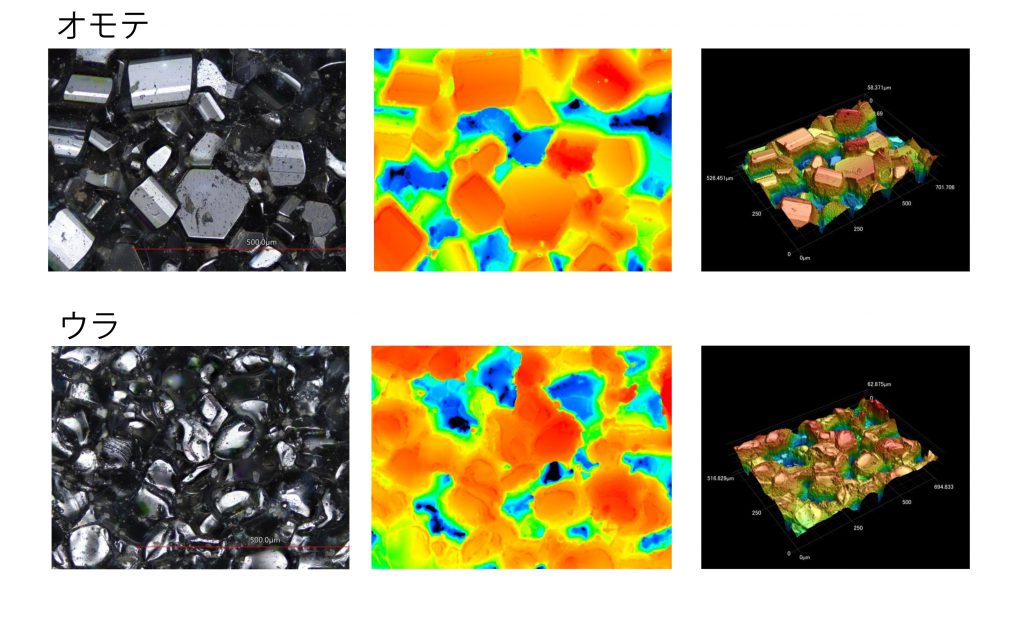

*写真のSiC棚板が降温時に割れた物である事は、写真撮影後に棚板を割り破断面の酸化状態を確認しています。降温時に割れた破断面は酸化せずにSiC結晶の光沢がある状態であり、昇温時に割れた破断面はSiC結晶の表面が酸化して艶消しになります。

*写真のSiC棚板が降温時に割れた物である事は、写真撮影後に棚板を割り破断面の酸化状態を確認しています。降温時に割れた破断面は酸化せずにSiC結晶の光沢がある状態であり、昇温時に割れた破断面はSiC結晶の表面が酸化して艶消しになります。

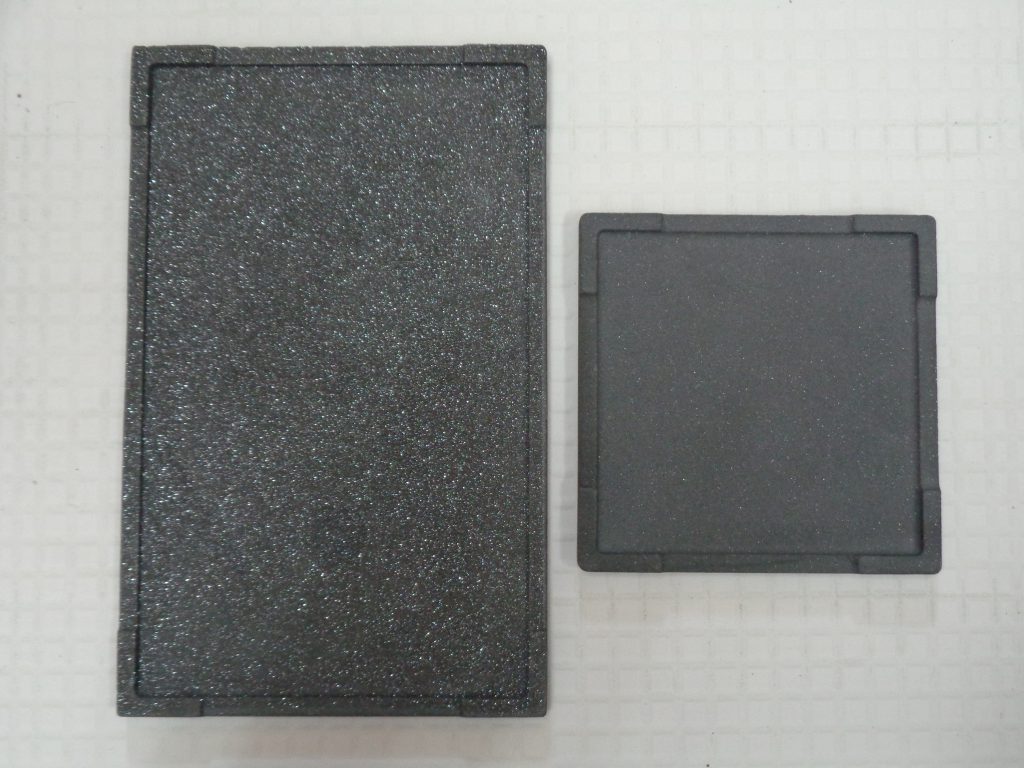

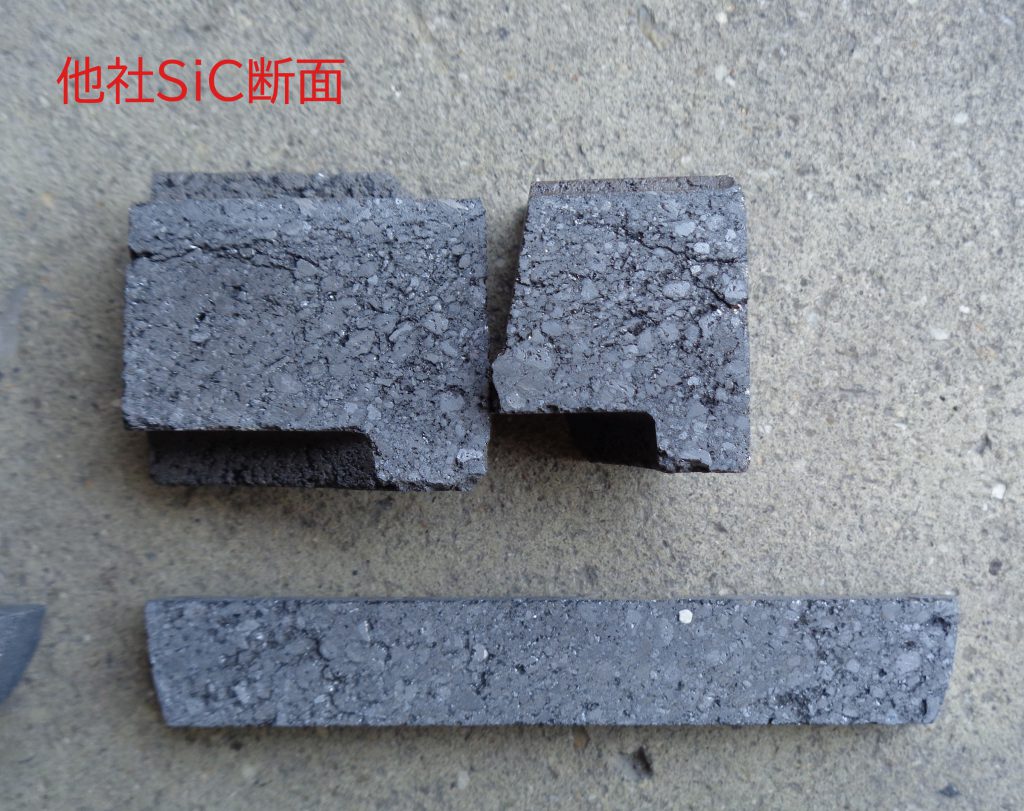

切断面を見て判る通り内部には更に差が有り、右の他社品はSiC原料がしっかり充填できていない箇所が多々有ります。

切断面を見て判る通り内部には更に差が有り、右の他社品はSiC原料がしっかり充填できていない箇所が多々有ります。

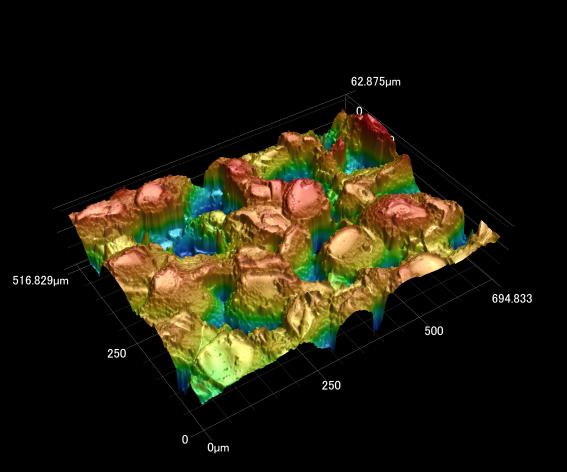

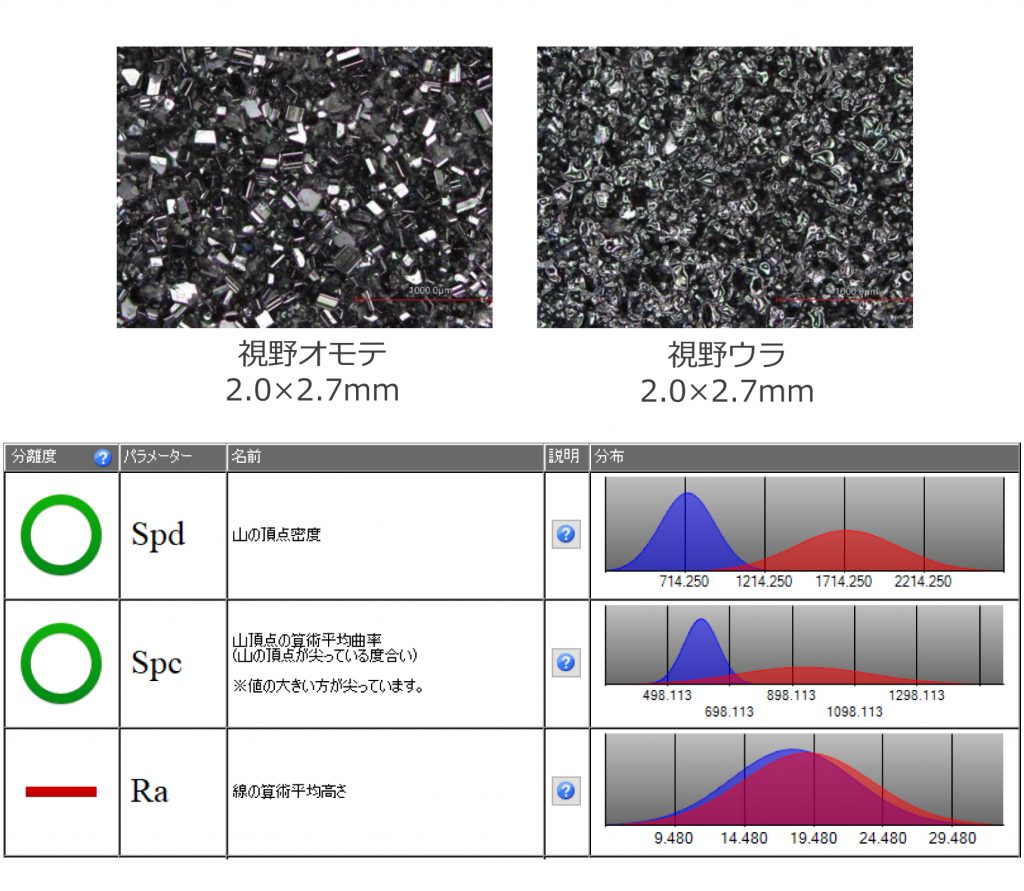

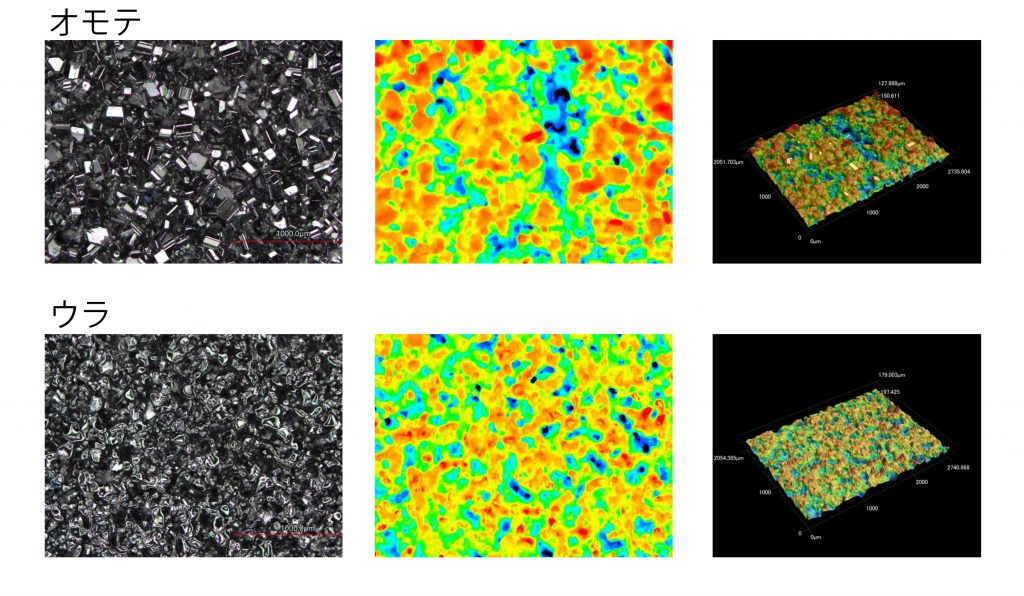

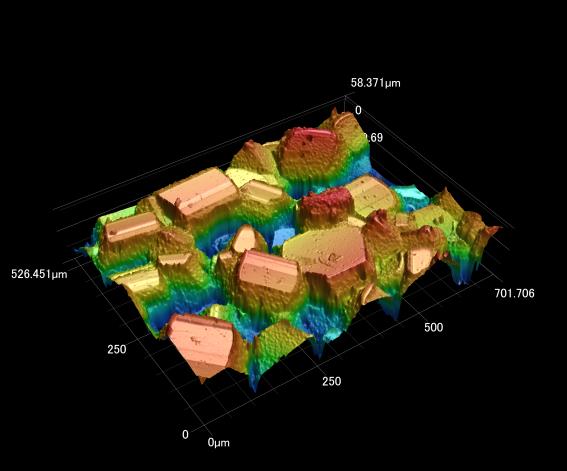

ウラ3D画像拡大

ウラ3D画像拡大