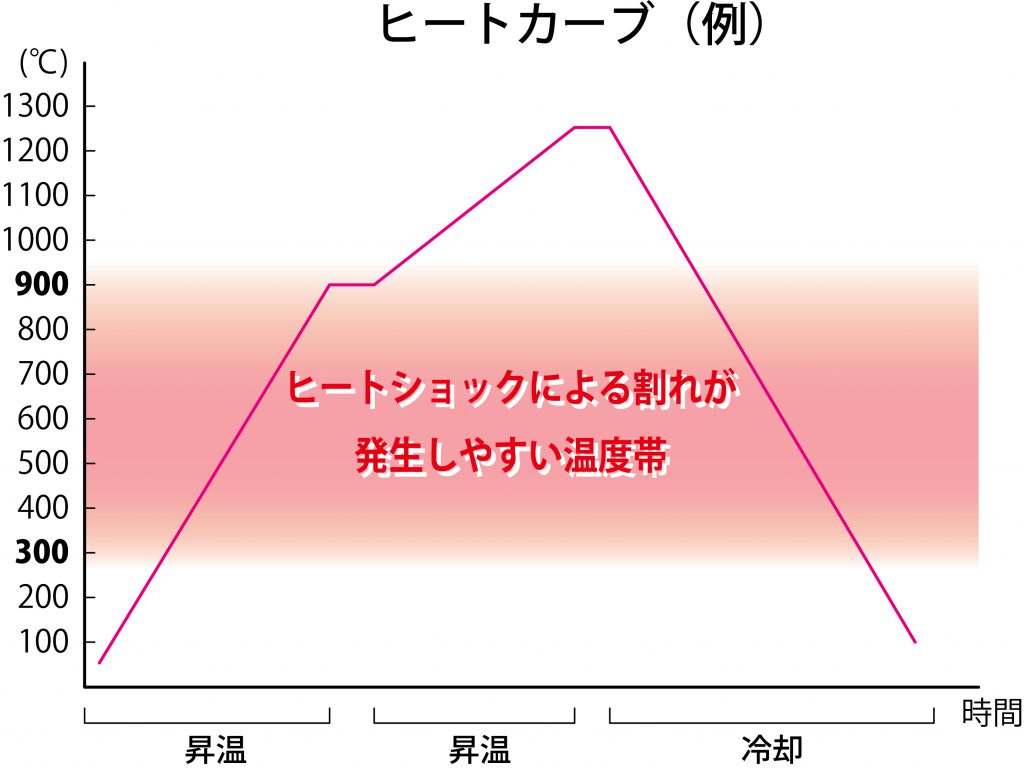

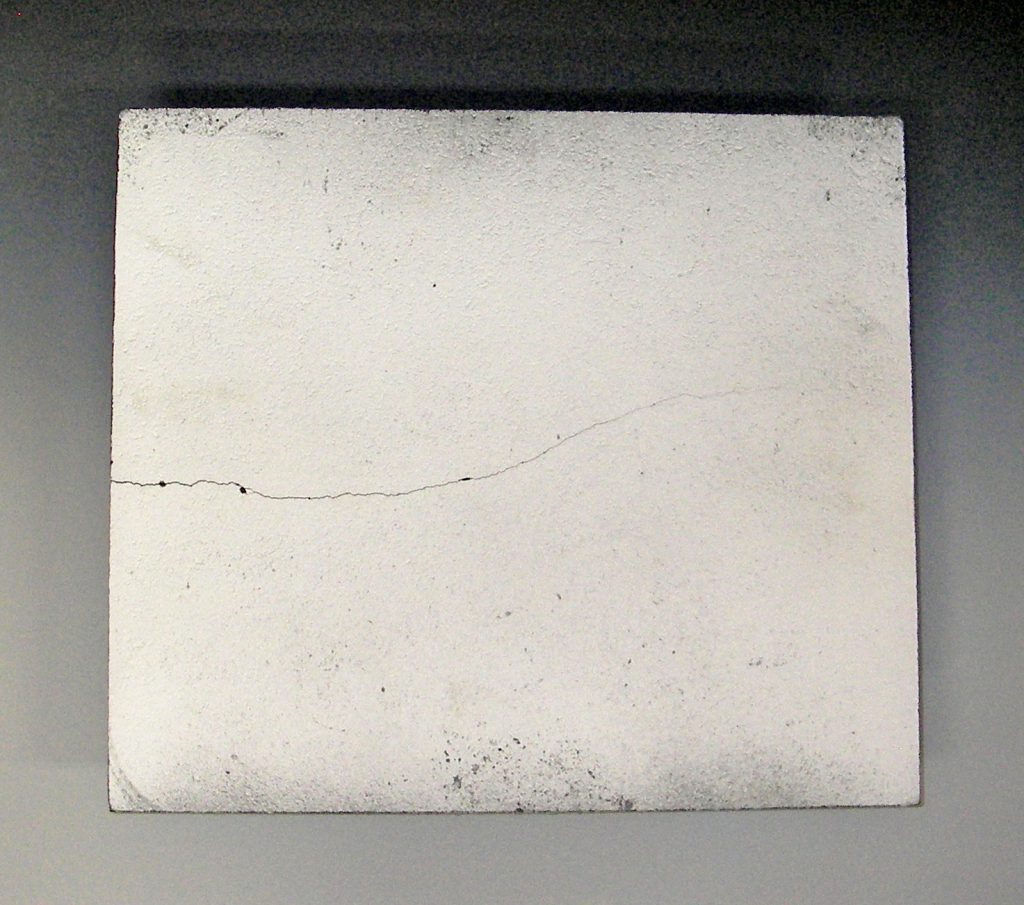

SiC棚板やアルミナセッター等の耐火物が炉内で割れる原因のほとんどがヒートショックですが、実は割れやすい温度帯と割れにくい温度帯があります。

下の図はセラミックス焼成のヒートカーブ(焼成曲線)の一例です。

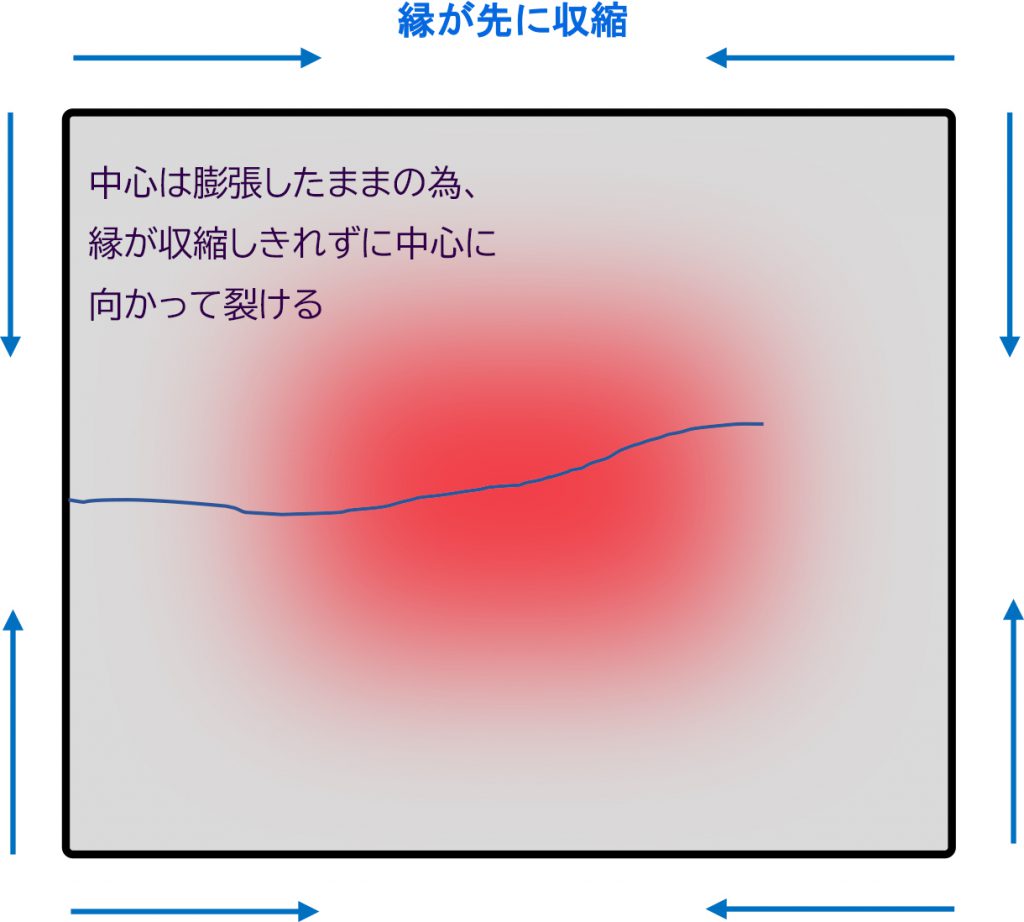

図中の記載の通り約300℃~900℃くらいまでの温度帯で急激な温度変化が耐火物に対して起こると、ヒートショックによる割れが発生しやすいです。一方約900℃から上はSiC棚板でもアルミナセッターでも赤熱してくる温度であり、赤熱状態の高温度帯では多少急激な温度変化が有っても割れにくいです。

以前の記事で記載した通り、炉内温度が上がる時に割れるのを「昇温割れ」、炉内温度が下がる時に割れるのを「降温割れ・冷め割れ」と言いますが、どちらも割れやすい温度帯は同じです。

冷め割れでの棚板の割れが多いという場合は、例えば炉の扉を開けるタイミングを炉内温度が200~300℃未満になってからにすると改善するケースが結構あります。

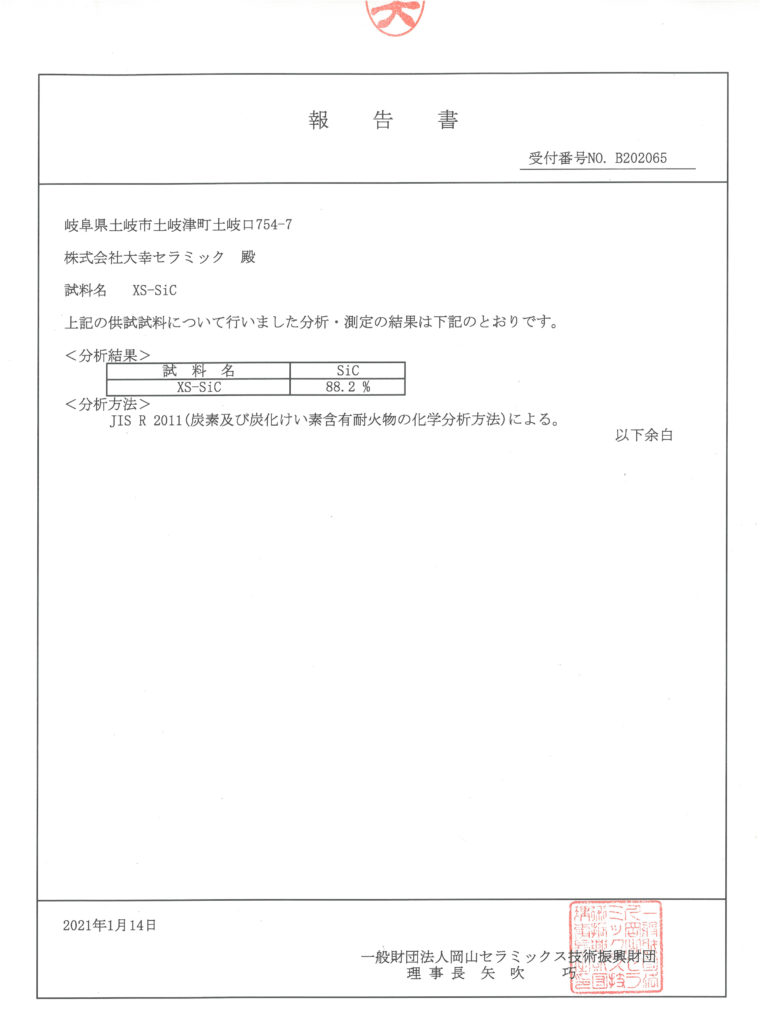

一部分を切り取り粉砕し分析にかけたところ、SiC%は88.2% でした。

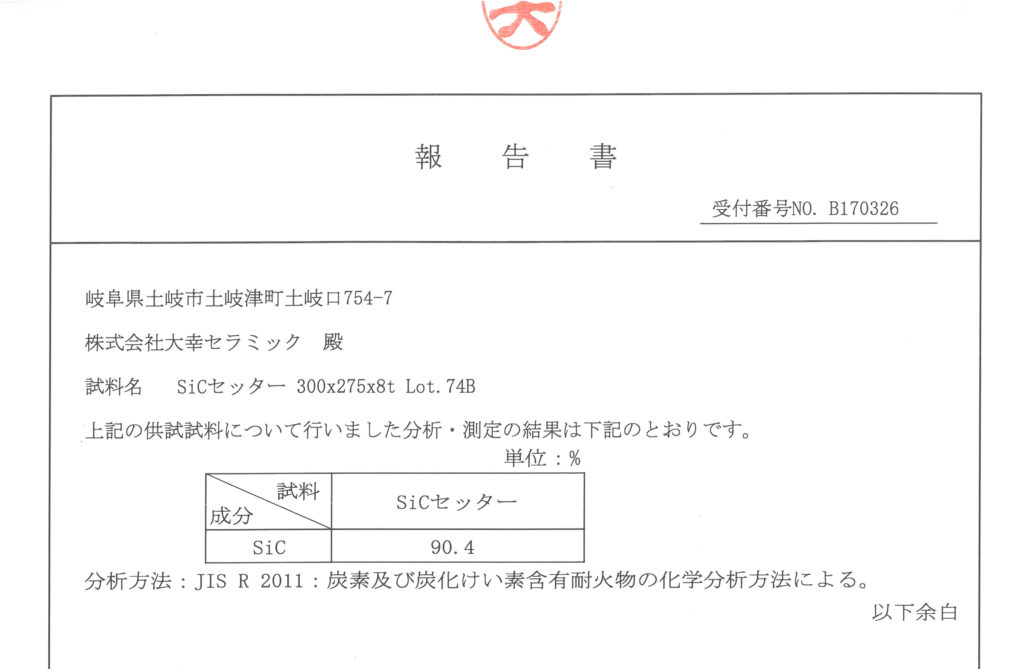

一部分を切り取り粉砕し分析にかけたところ、SiC%は88.2% でした。 一方、以前弊社のSiCセッターを同じ機関で分析した結果は90.4%でした。

一方、以前弊社のSiCセッターを同じ機関で分析した結果は90.4%でした。 この%差の原因は元原料の品質(SiC%)の差である可能性があります。

この%差の原因は元原料の品質(SiC%)の差である可能性があります。