酸化物結合SiC耐火物の性能比較の一つの指標はSiC含有%です。

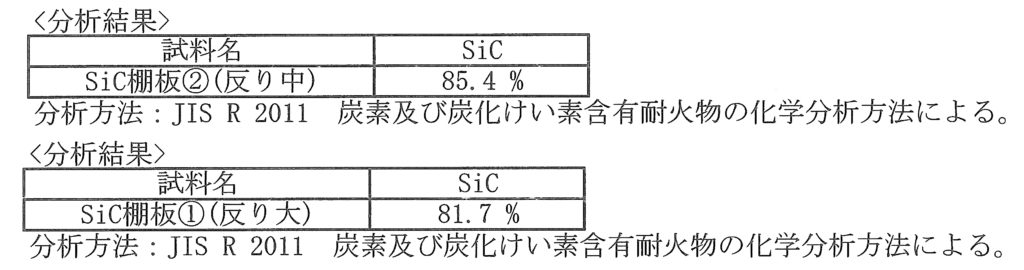

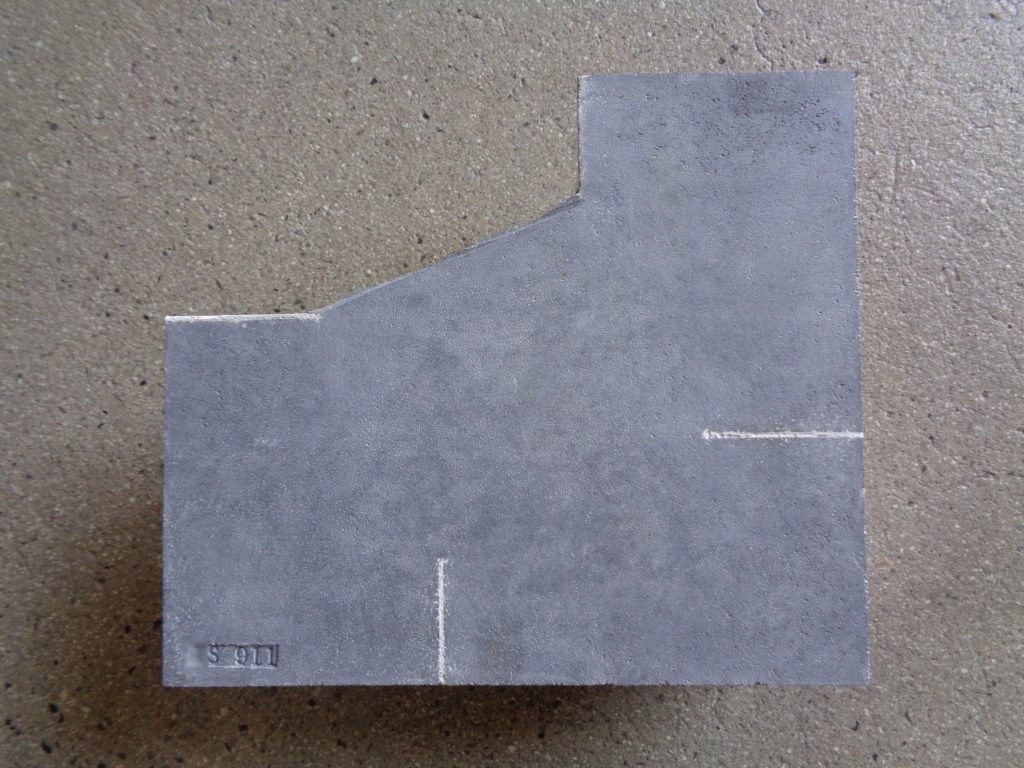

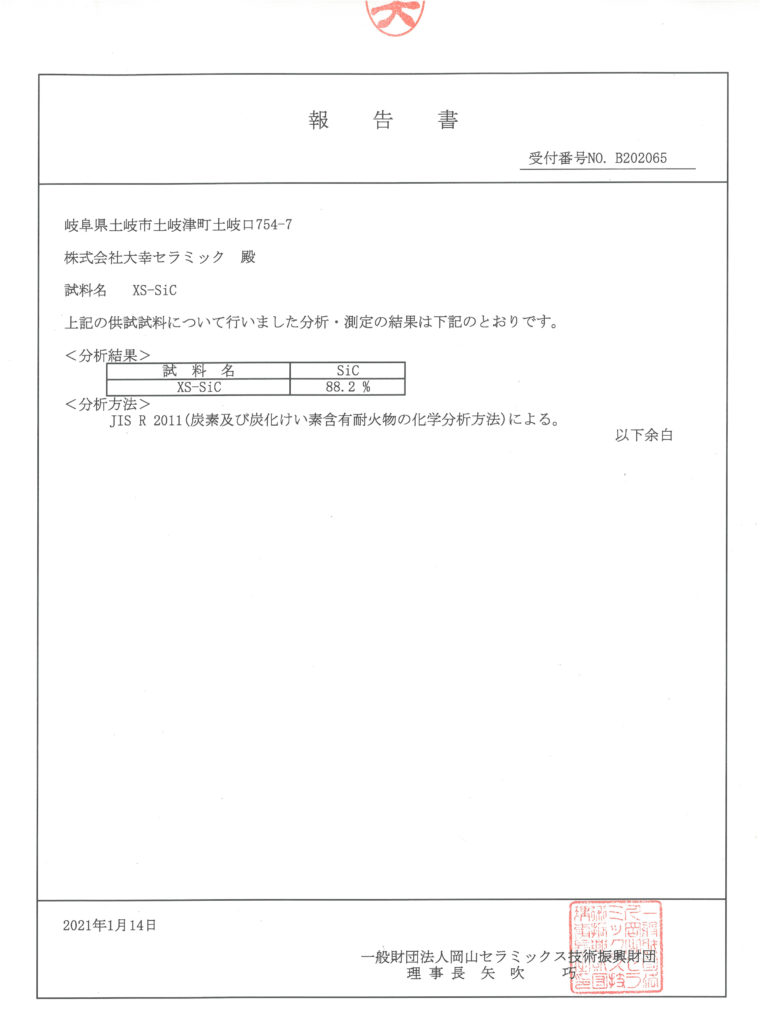

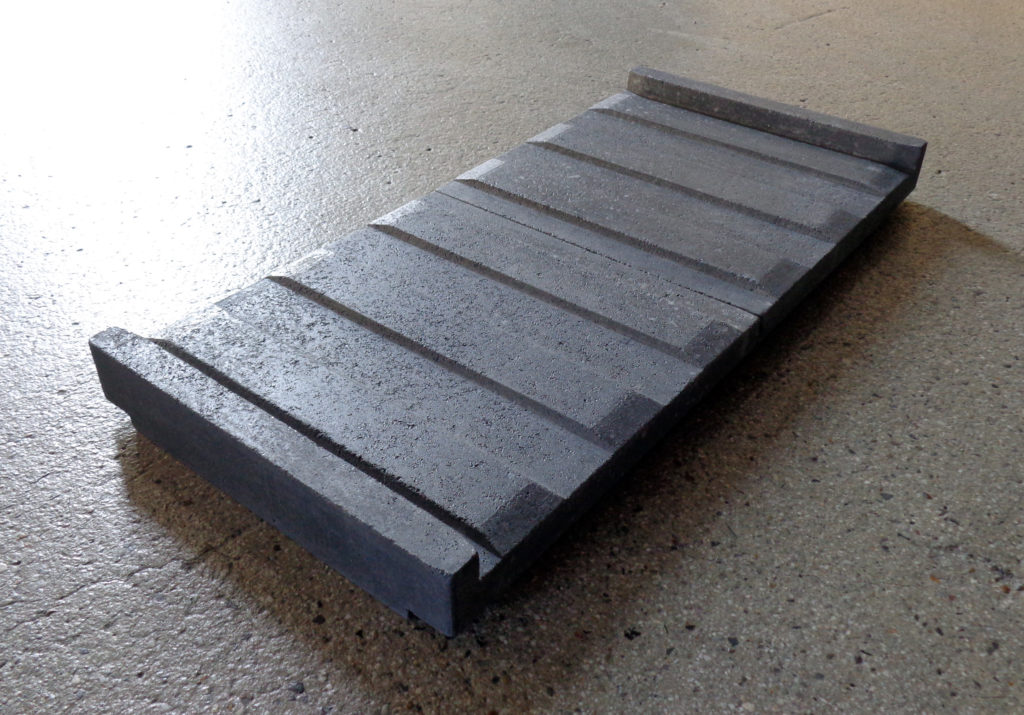

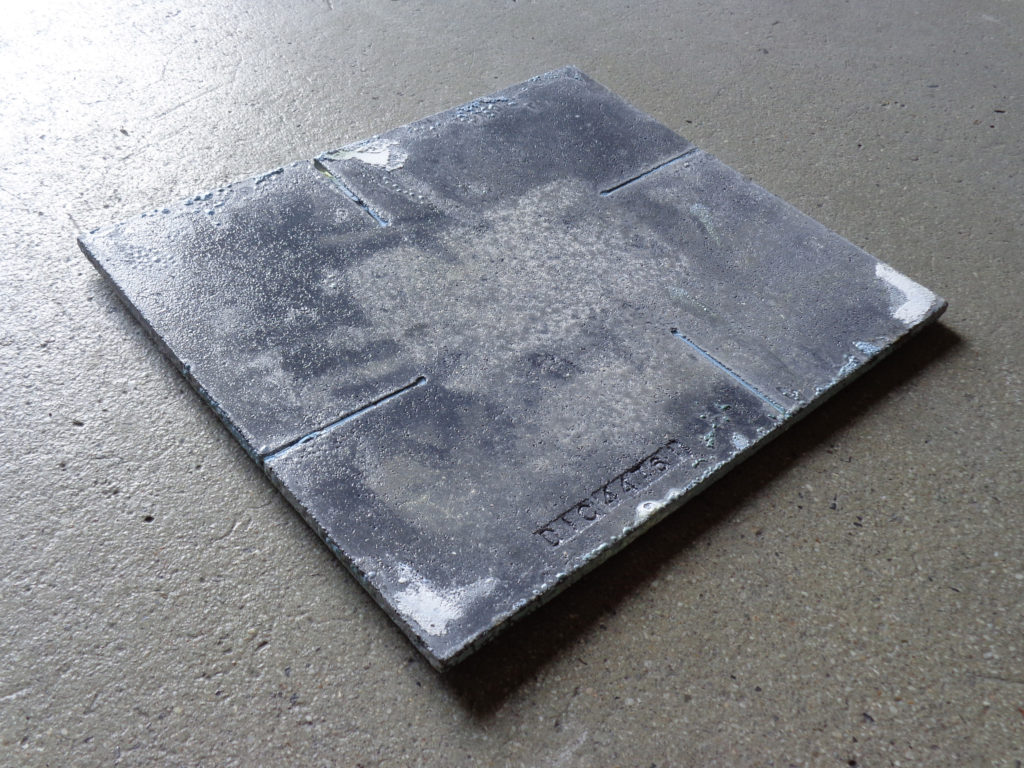

下は他社販売のSiC棚板です。 一部分を切り取り粉砕し分析にかけたところ、SiC%は88.2% でした。

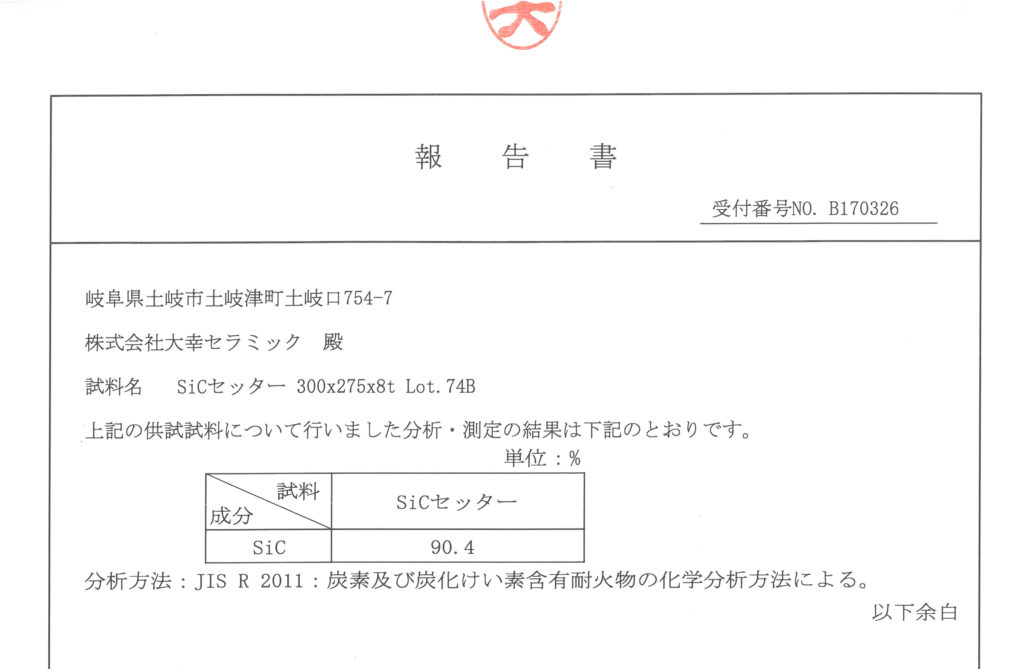

一部分を切り取り粉砕し分析にかけたところ、SiC%は88.2% でした。 一方、以前弊社のSiCセッターを同じ機関で分析した結果は90.4%でした。

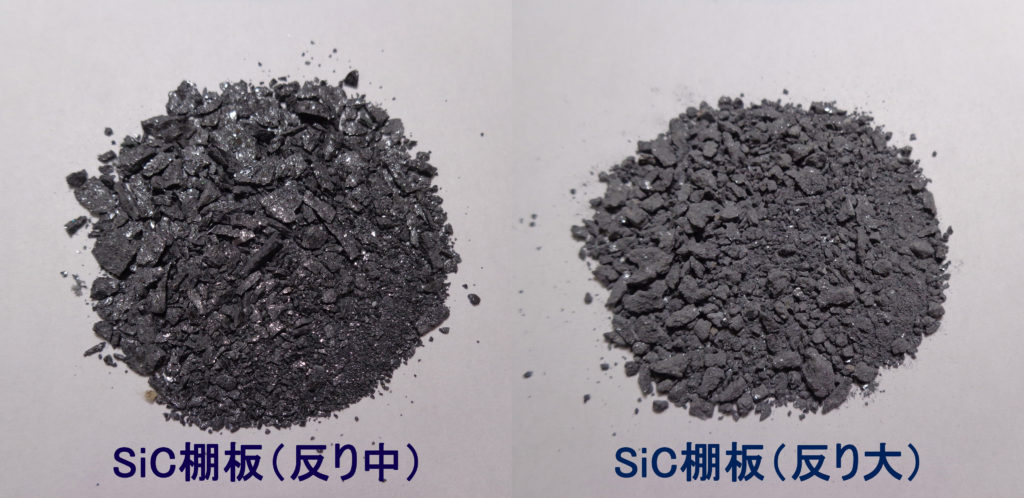

一方、以前弊社のSiCセッターを同じ機関で分析した結果は90.4%でした。 この%差の原因は元原料の品質(SiC%)の差である可能性があります。以前のブログ記事「酸化によるSiC%の減少」でもご説明した通り、劣化してゆくとSiC%が減ってゆき、棚板として大体使わなくなるくらいに劣化したSiC棚板のSiC%は85.4%でした。

この%差の原因は元原料の品質(SiC%)の差である可能性があります。以前のブログ記事「酸化によるSiC%の減少」でもご説明した通り、劣化してゆくとSiC%が減ってゆき、棚板として大体使わなくなるくらいに劣化したSiC棚板のSiC%は85.4%でした。

いかに良質のSiC原料を安定的に使用しているかが高性能/長寿命の最初のポイントです。

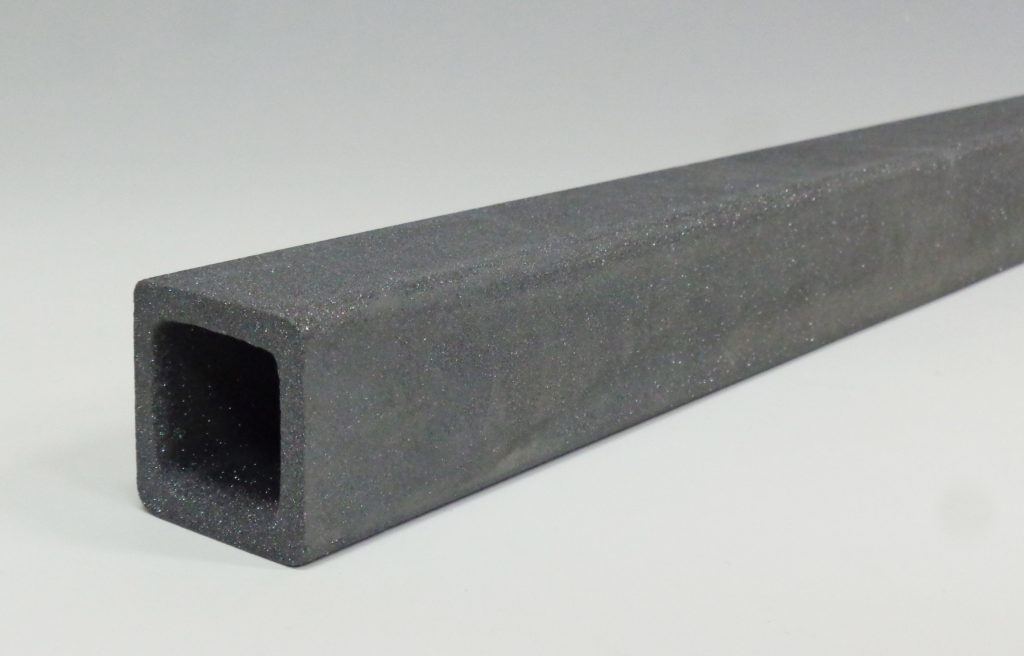

(反り大)は近くで見ると判る通り、SiC本来の光沢も消えガサガサした感じです。

(反り大)は近くで見ると判る通り、SiC本来の光沢も消えガサガサした感じです。