シャトル炉でも一般的には台車があり、台車の上にSiC棚板等で棚組して製品を積載し台車ごと炉に入れますが、愛知県の築炉メーカーM社のシャトル炉(デュポー式 LPGキルン)では、台車を無くし、代わりに巨大な3本ツメの専用フォークリフトを使って棚組ごと直接炉に入れます。

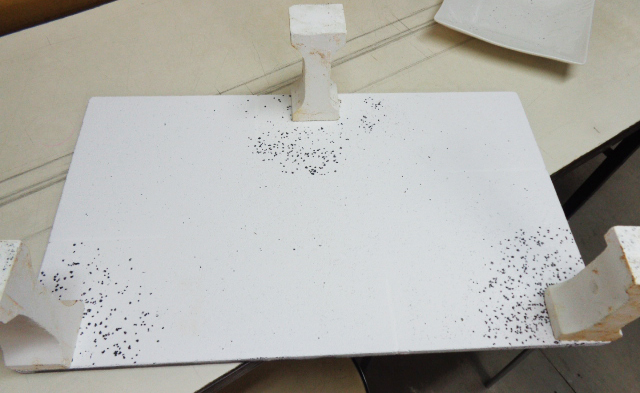

台車が無い代わりに、下の写真の様に「製品仕込み台」と言われる台の上で棚組し製品を載せて行きます。

それを巨大な3本ツメの電動フォークリフトで丸ごと持ち上げ、そのまま炉に入れます。この地元の製陶所様の炉は約4㎥で、1窯分を丸ごと一気に窯入れ・窯出しします。

この炉のメリットは台車が無いおかげで炉内が完全密封型で、炉内温度分布や炉内雰囲気を均一にコントロールしやすい点です。又窯おこし後は1窯分を丸ごとリフトで好きな場所に移動できる為、作業効率が良いとの事です。こちらの製陶所様では炉は2基あり、Vの字に配置されています。

通常のトンネルキルンと「ミニトン」の違いは、炉・台車のサイズはもちろんですが、通常のトンネルキルンは台車のレールが床に埋め込まれているのに対し、「ミニトン」は床の上にレールが設置されている点です。尚、「ミニトン」はコンパクトな設計ですが、それがゆえにヒートカーブが急だったりと耐火物にとっては消耗しやすい厳しい条件である場合が多いです。

通常のトンネルキルンと「ミニトン」の違いは、炉・台車のサイズはもちろんですが、通常のトンネルキルンは台車のレールが床に埋め込まれているのに対し、「ミニトン」は床の上にレールが設置されている点です。尚、「ミニトン」はコンパクトな設計ですが、それがゆえにヒートカーブが急だったりと耐火物にとっては消耗しやすい厳しい条件である場合が多いです。

Si-SiCビーム台車の特徴は支柱の数を減らし空間を広く取る事により大物製品の焼成において窯詰め/窯出しの作業効率が良くなりますし、支柱の数が減る事でガスの省エネも期待できます。また、ビーム=線で棚板を支える形になりますので、SiC棚板の反り軽減にもなります。

Si-SiCビーム台車の特徴は支柱の数を減らし空間を広く取る事により大物製品の焼成において窯詰め/窯出しの作業効率が良くなりますし、支柱の数が減る事でガスの省エネも期待できます。また、ビーム=線で棚板を支える形になりますので、SiC棚板の反り軽減にもなります。

即ち今回の問題の原因は「天井スレートからの落下物が支柱の上に載り、それが炉内高温下でSiCと接触し爆発的反応を起こした」という事になります。

即ち今回の問題の原因は「天井スレートからの落下物が支柱の上に載り、それが炉内高温下でSiCと接触し爆発的反応を起こした」という事になります。

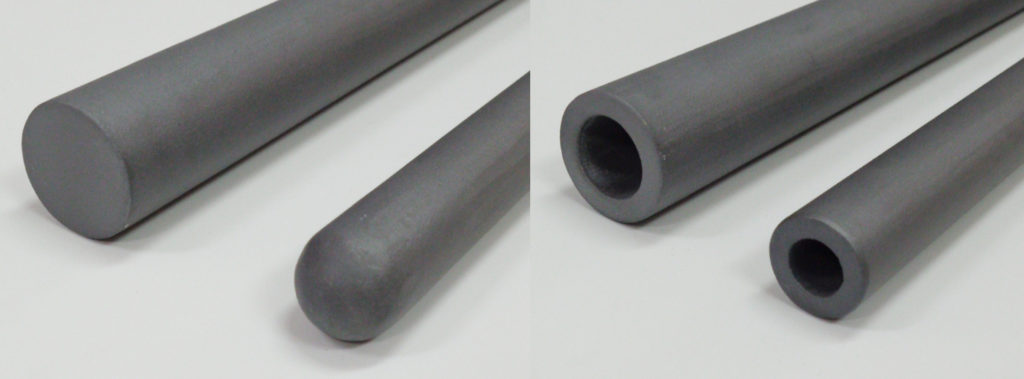

一般的な熱電対保護管はアルミナ質の物が多いですが、高強度・高熱伝導・ち密質という特徴からSi-SiC製の保護管が採用される場合もあります。但し、Si-SiCの最高使用温度は1,350℃ですので、その温度以下の焼成に限ります(1,350℃を超えてくると含浸させてある金属シリコンが徐々に出てきてしまいます)。

一般的な熱電対保護管はアルミナ質の物が多いですが、高強度・高熱伝導・ち密質という特徴からSi-SiC製の保護管が採用される場合もあります。但し、Si-SiCの最高使用温度は1,350℃ですので、その温度以下の焼成に限ります(1,350℃を超えてくると含浸させてある金属シリコンが徐々に出てきてしまいます)。 熱処理炉等のバーナーで使用されます。Si-SiCはセラミックスの中ではかなり熱伝導率が高い材質であり、熱効率が良いです。最高使用温度は1,350℃ですので、金属製バーナーチューブでは垂れたり劣化したりする環境でも長く使えます。穴開けの位置や数は最終焼成前のグリーンの状態で加工しますので、図面に合わせて対応可能です(焼成後は非常に硬くなり、後加工はほぼ不可能となります)。

熱処理炉等のバーナーで使用されます。Si-SiCはセラミックスの中ではかなり熱伝導率が高い材質であり、熱効率が良いです。最高使用温度は1,350℃ですので、金属製バーナーチューブでは垂れたり劣化したりする環境でも長く使えます。穴開けの位置や数は最終焼成前のグリーンの状態で加工しますので、図面に合わせて対応可能です(焼成後は非常に硬くなり、後加工はほぼ不可能となります)。