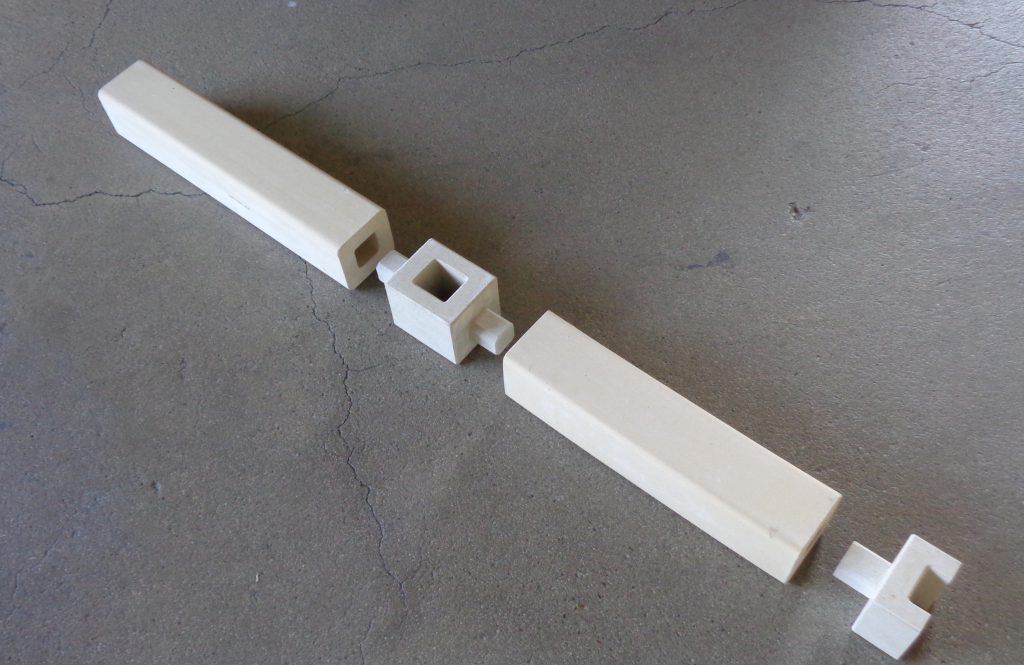

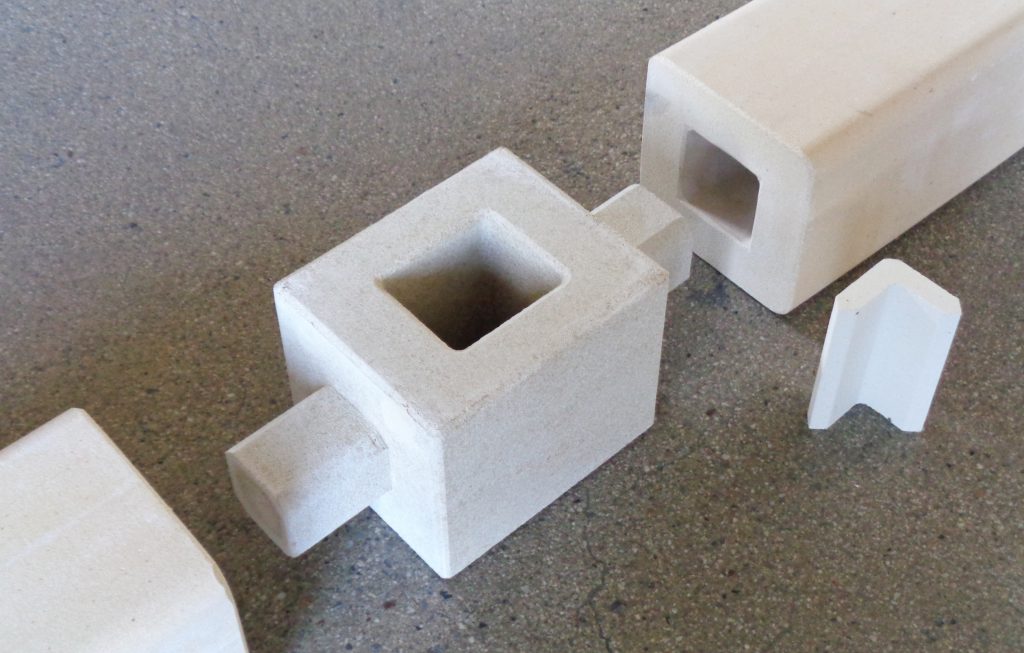

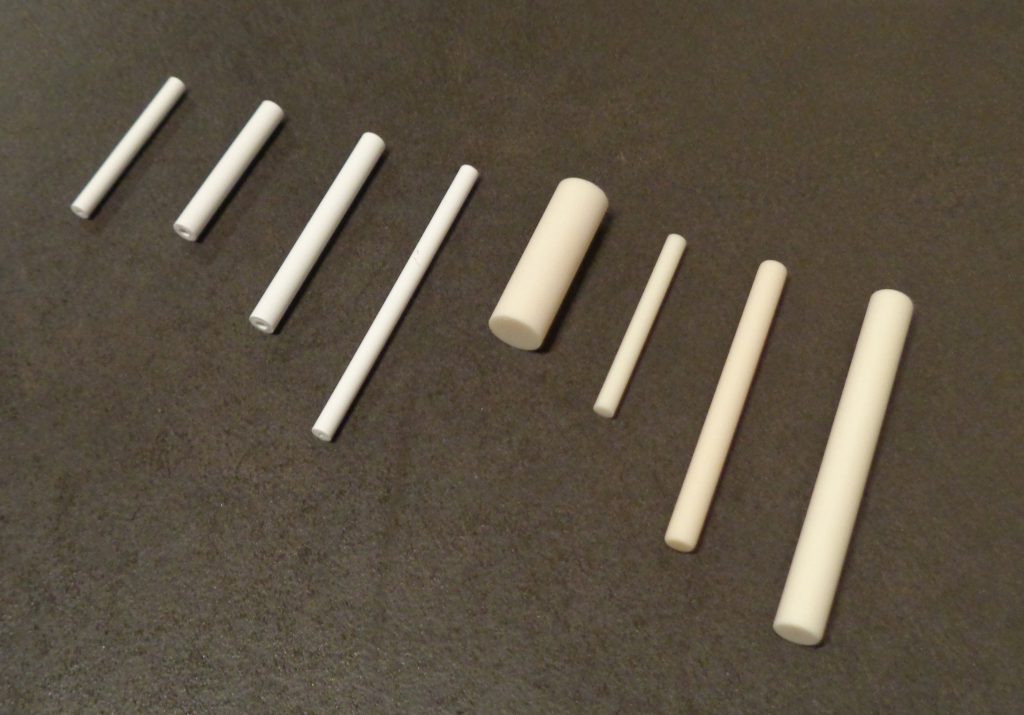

押し出し成形品アルミナ・ムライト製ピン・ロッドのご紹介です。

下の写真はアルミナ99.5%ち密質(右側4本)とアルミナ80%(=ムライト)ポーラス質(左側4本)です。

材質的には他にアルミナ96%、92%や、アルミナ50%前後の磁器質、コーディライト質、マグネシア質等が有ります。様々な太さ・穴サイズに既存の型で対応でき、また数量がまとまれば新たに金型を作成し対応も可能です。長さも押し出し成形品のカットで柔軟に対応でき、ち密質の場合は太さや材質にもよりますが最長約1,000mmまで製作可能です。

価格も比較的安くお出しできますので、是非お問合せ下さい。