SiC棚板等のSiC耐火物は大気雰囲気で焼成されると徐々に酸化されて行き、反りや膨張が発生し本来の強度も落ちてゆきます。SiC(炭化ケイ素)が酸化されるとSiO2(シリカ)が生成されSiCの%は減ってゆきますが、酸化の程度の違いによって実際にどのくらいSiC%が減っているのかを分析しました。

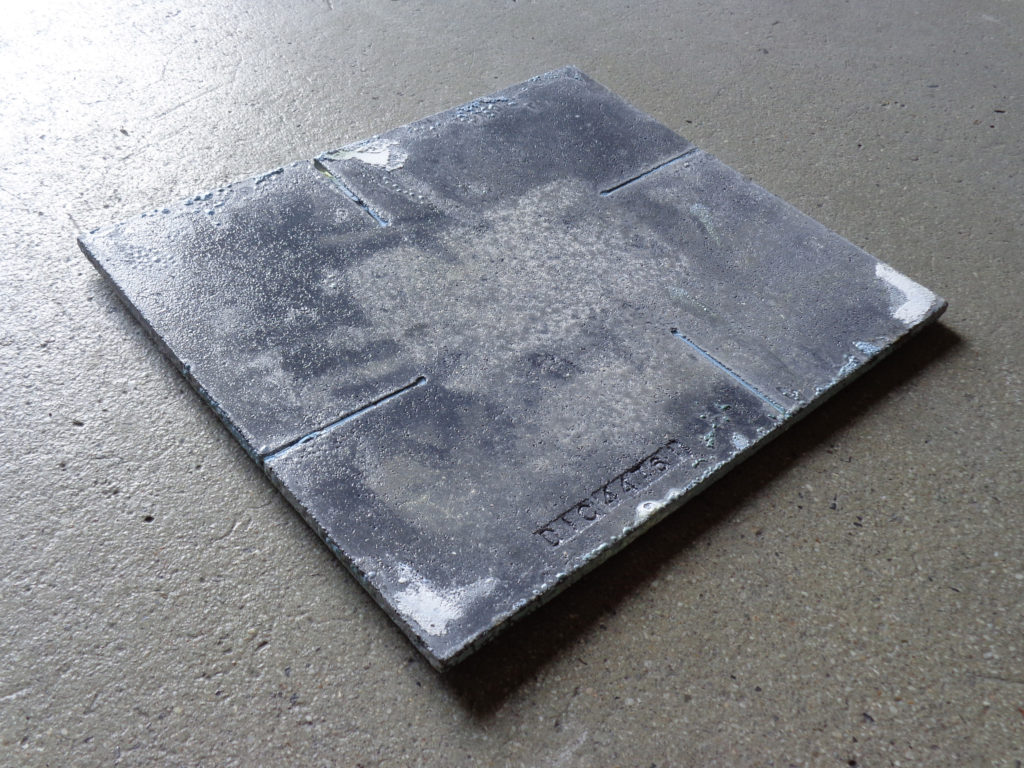

下の写真のSiC棚板はかなり使用され裏面にシリカも多く出ており棚板として使うにはほぼ限界に近い程度の物です*ここではSiC棚板(反り中)とします。

下の写真は本来は棚板ですが、煙道カバーとしてカートップに設置され続け、結果激しく酸化してしまい、これ以上酸化された状態のSiCはめったに見られないというくらいの程度の物です*ここではSiC棚板(反り大)とします。 (反り大)は近くで見ると判る通り、SiC本来の光沢も消えガサガサした感じです。

(反り大)は近くで見ると判る通り、SiC本来の光沢も消えガサガサした感じです。

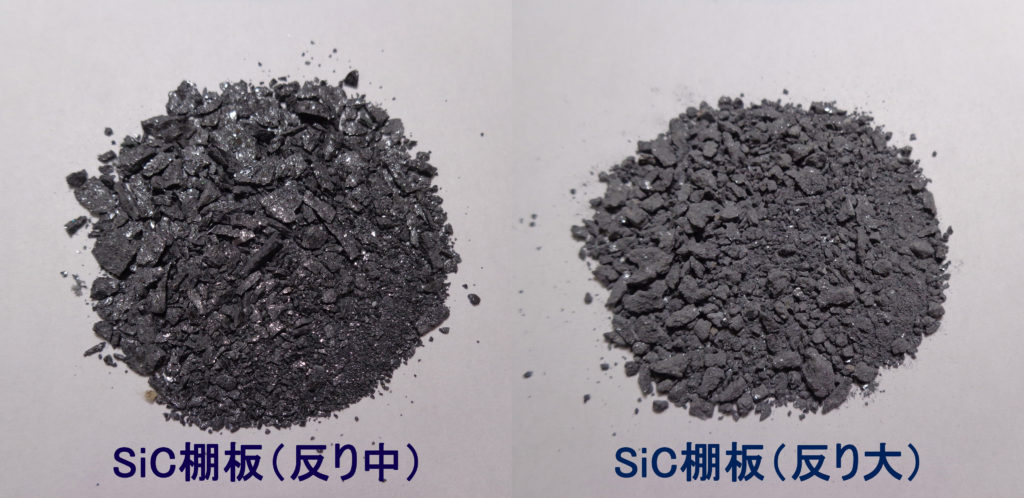

この2つのSiC棚板を分析用に細かく砕いたのが下です。

色合いと光沢具合の違いが良くわかるかと思います。

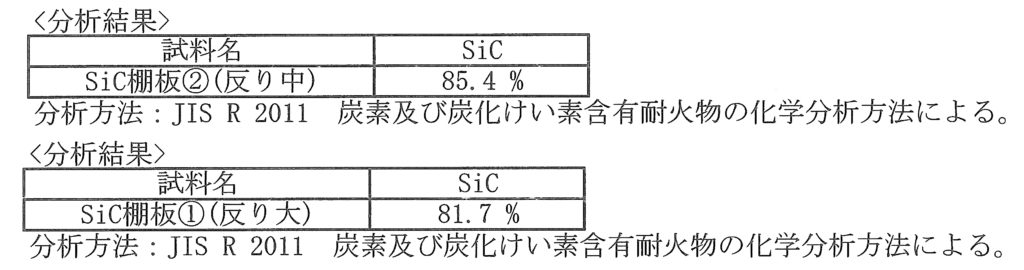

それぞれのSiC%をセラミックス試験場で分析した結果が下です。

SiC棚板の新品はSiC=約90%ですので、棚板として寿命の限界程度に酸化した物(反り中)がSiC=85.4%、それ以上に極端に酸化された物がSiC=81.7%という結果になり、見た目なりにSiC%が減少しているという結果になりました。

即ち今回の問題の原因は「天井スレートからの落下物が支柱の上に載り、それが炉内高温下でSiCと接触し爆発的反応を起こした」という事になります。

即ち今回の問題の原因は「天井スレートからの落下物が支柱の上に載り、それが炉内高温下でSiCと接触し爆発的反応を起こした」という事になります。

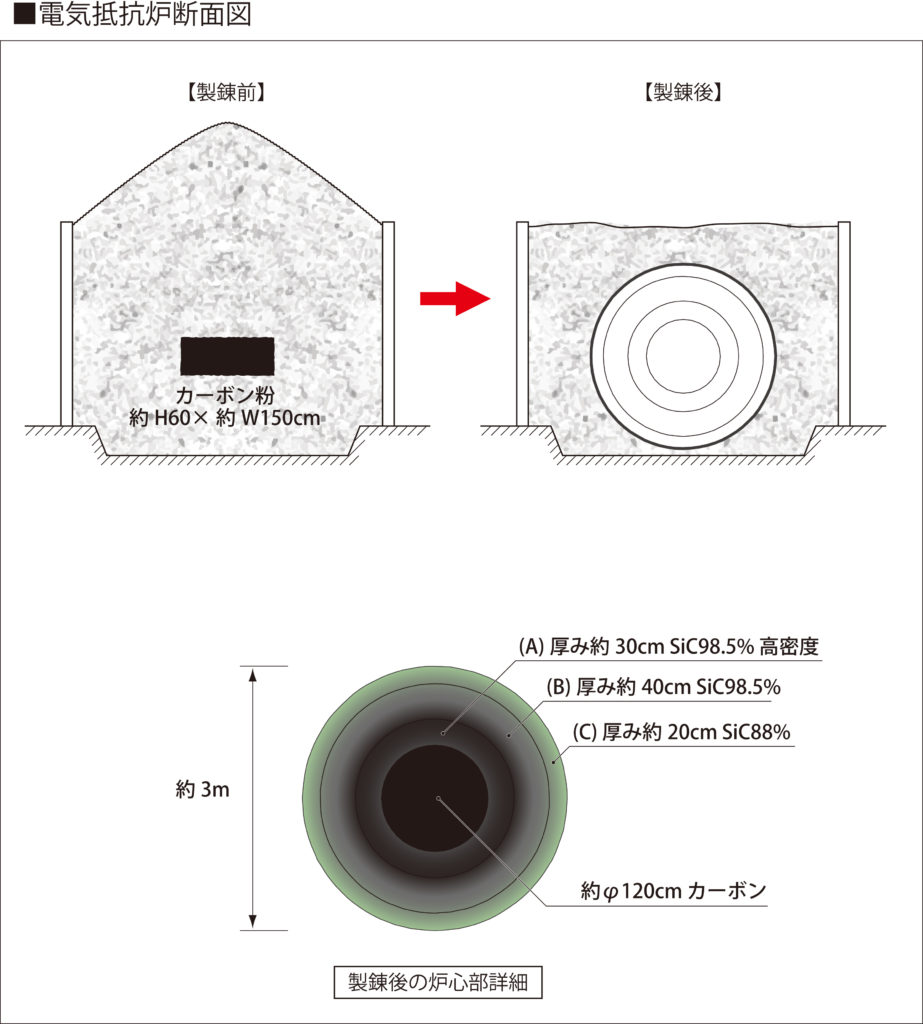

図で示した通り、中心の電極に近い部分ほど高密度のSiC 98.5%ができ(A)、その周りも同じSiC 98.5%ですが中心よりも密度が低くなります(B)。その外側がSiC 88%の層になります(C)。この中心に近いSiC 98.5%高密度部分(A)が高品質のSiC耐火物の原料となり、この部分をいかにきちんと選別して供給できるかが品質の鍵となります。尚、高密度SiC 98.5%の周りのSiC 98.5%部分(B)は研磨材や砥石の原料となり、その外側のSiC 88%部分(C)は製鉄用の脱酸材(投げ込み材)となります。反応しなかった電極から離れた部分の原料は次の製錬に使われます。1回の製錬で1基の炉で図のSiC 98.5%~88%部分が約600トンできます。

図で示した通り、中心の電極に近い部分ほど高密度のSiC 98.5%ができ(A)、その周りも同じSiC 98.5%ですが中心よりも密度が低くなります(B)。その外側がSiC 88%の層になります(C)。この中心に近いSiC 98.5%高密度部分(A)が高品質のSiC耐火物の原料となり、この部分をいかにきちんと選別して供給できるかが品質の鍵となります。尚、高密度SiC 98.5%の周りのSiC 98.5%部分(B)は研磨材や砥石の原料となり、その外側のSiC 88%部分(C)は製鉄用の脱酸材(投げ込み材)となります。反応しなかった電極から離れた部分の原料は次の製錬に使われます。1回の製錬で1基の炉で図のSiC 98.5%~88%部分が約600トンできます。 この地域はステップ気候で年間降水量が約300mmと少ないですが、製錬されたSiCはきちんと管理された屋根付き保管庫にて保管されます。

この地域はステップ気候で年間降水量が約300mmと少ないですが、製錬されたSiCはきちんと管理された屋根付き保管庫にて保管されます。

これを運搬しやすいように更に細かく砕き1トンバックに入れます。

これを運搬しやすいように更に細かく砕き1トンバックに入れます。

この大きさの粒が流通しているいわゆるSiCインゴットです。ここからまたSiC粉砕・整粒加工会社に運ばれ、粒度別に選別されSiC耐火物の原料が完成します。

この大きさの粒が流通しているいわゆるSiCインゴットです。ここからまたSiC粉砕・整粒加工会社に運ばれ、粒度別に選別されSiC耐火物の原料が完成します。

1基の炉の長さは約100m、製錬されたSiCの高さは約3m、一回の製錬で約600t/炉のSiCが作られます。

1基の炉の長さは約100m、製錬されたSiCの高さは約3m、一回の製錬で約600t/炉のSiCが作られます。

壁を登って上から炉の中を撮った写真が下です。

壁を登って上から炉の中を撮った写真が下です。 まだ少し煙が立ち上っています。SiC製錬の反応後、投入された原料は当初よりも体積が減っているのが判るかと思います。コークス由来の硫黄の黄色も少し見えます。因みに右奥の炉はこれから原料を投入する炉で今は空です。この様に4つの炉を順番に操業しています。この工場のSiC年間生産量は約20,000トンです。

まだ少し煙が立ち上っています。SiC製錬の反応後、投入された原料は当初よりも体積が減っているのが判るかと思います。コークス由来の硫黄の黄色も少し見えます。因みに右奥の炉はこれから原料を投入する炉で今は空です。この様に4つの炉を順番に操業しています。この工場のSiC年間生産量は約20,000トンです。

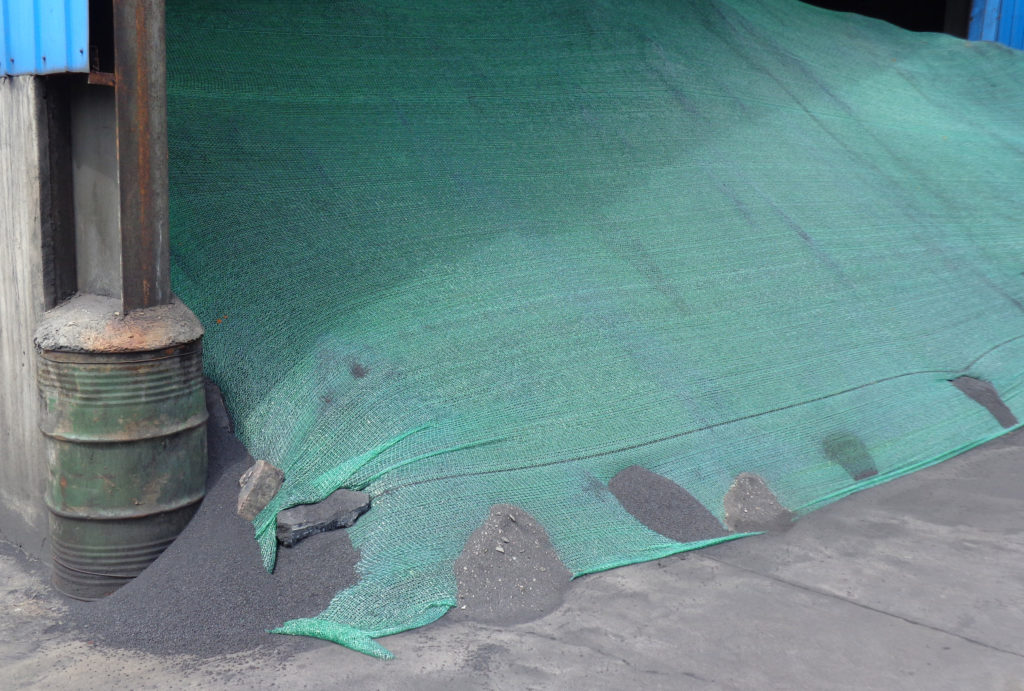

この工場では原料置き場の地面はコンクリートかタイル地で、しっかり石英砂にネットも掛けコンタミ防止に努めています。この石英砂は主に地元甘粛省や隣の青海省産出の安定した高品質品です。

この工場では原料置き場の地面はコンクリートかタイル地で、しっかり石英砂にネットも掛けコンタミ防止に努めています。この石英砂は主に地元甘粛省や隣の青海省産出の安定した高品質品です。

石英砂と同じくしっかり管理されています。この石油コークスは主に隣の青海省、そしてまたその隣のチベット自治区からも入れているとの事です。良いSiC原料を作るにはやはり良い元原料が必要不可欠です。

石英砂と同じくしっかり管理されています。この石油コークスは主に隣の青海省、そしてまたその隣のチベット自治区からも入れているとの事です。良いSiC原料を作るにはやはり良い元原料が必要不可欠です。

混合された原料はホッパーに落とされます。因みに混合原料3トンに対し製錬して出来上がるSiCは約1tとの事です。

混合された原料はホッパーに落とされます。因みに混合原料3トンに対し製錬して出来上がるSiCは約1tとの事です。

この地域はステップ気候のため植林した木以外は大きな樹木がない荒涼とした山岳地帯です。工場には独自の35,000KVA変電設備があります。

この地域はステップ気候のため植林した木以外は大きな樹木がない荒涼とした山岳地帯です。工場には独自の35,000KVA変電設備があります。 工場内にスローガンが掲載されている通り、近年の中国の環境保全政策は益々厳しさを増し、本工場も共産党の査察を定期的に受け訪問時も査察前で操業は停止しておりました。政府の環境保全政策の為、この辺りに10数年前までは20社ほどあったSiC製錬会社が今では3社しか残っていないとの事で、SiC原料高騰の最初の原因はここから来ている事が判ります。

工場内にスローガンが掲載されている通り、近年の中国の環境保全政策は益々厳しさを増し、本工場も共産党の査察を定期的に受け訪問時も査察前で操業は停止しておりました。政府の環境保全政策の為、この辺りに10数年前までは20社ほどあったSiC製錬会社が今では3社しか残っていないとの事で、SiC原料高騰の最初の原因はここから来ている事が判ります。 次回はSiCの元原料について見てゆきます。

次回はSiCの元原料について見てゆきます。 プレス成形品ですので最初に金型の製作が必要です。使用条件等を確認させて頂いた上で御注文数量が継続的にある程度見込める場合は、金型代をご負担頂いた上で初回は少量生産でも対応致します。一度製作頂いた金型は後の消耗による金型更新時でも費用はこちら側で負担致します(形状にもよりますが、一つの金型で1,000個以上はプレス打てます)。

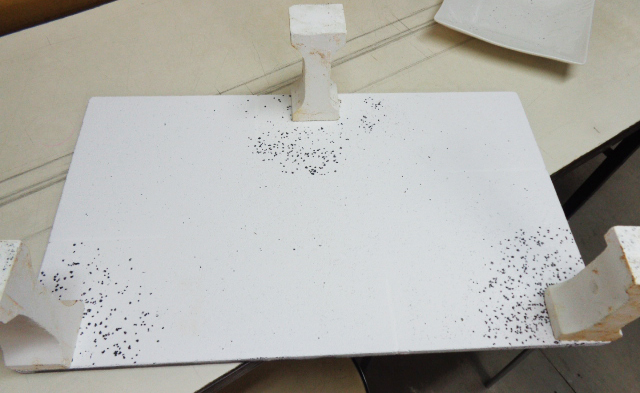

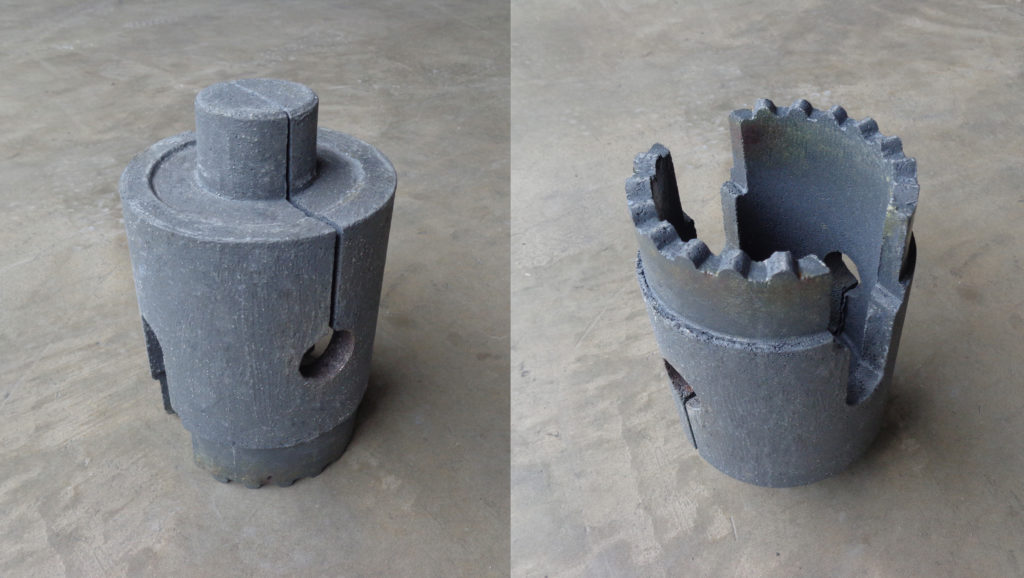

プレス成形品ですので最初に金型の製作が必要です。使用条件等を確認させて頂いた上で御注文数量が継続的にある程度見込める場合は、金型代をご負担頂いた上で初回は少量生産でも対応致します。一度製作頂いた金型は後の消耗による金型更新時でも費用はこちら側で負担致します(形状にもよりますが、一つの金型で1,000個以上はプレス打てます)。 熱処理用の冶具でかなりヒートショックが厳しい(熱応力が高い)条件下での使用の為、割れ防止の目的でスリットが入っていたり、接地面積を少なくする形状にしたり工夫がされています。

熱処理用の冶具でかなりヒートショックが厳しい(熱応力が高い)条件下での使用の為、割れ防止の目的でスリットが入っていたり、接地面積を少なくする形状にしたり工夫がされています。 真空雰囲気炉2,400℃以上で焼成して製造されるこの再結晶SiC耐火物の(大気雰囲気)最高使用温度は1,650℃と高いのが特徴で、SiC99%、気孔率約15%です。

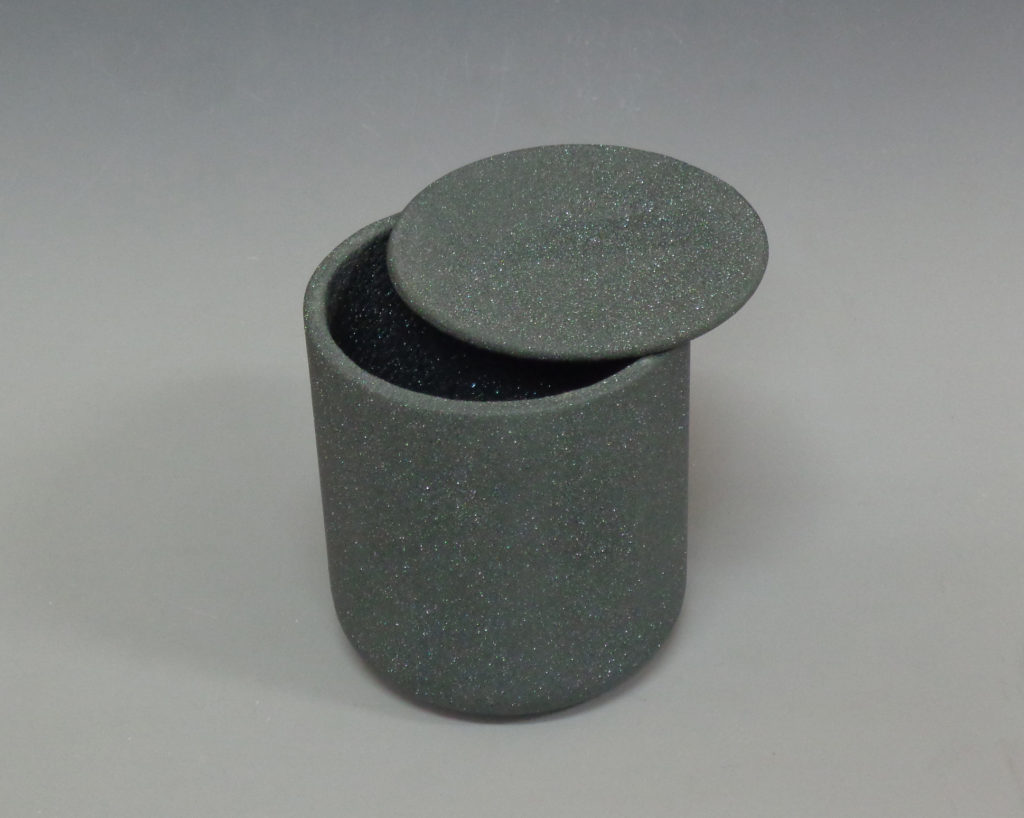

真空雰囲気炉2,400℃以上で焼成して製造されるこの再結晶SiC耐火物の(大気雰囲気)最高使用温度は1,650℃と高いのが特徴で、SiC99%、気孔率約15%です。