SiC耐火物の中でも一番安価な酸化物結合SiCで製造した角サヤ(匣鉢)とフタです。

これだけ立ちの高い形状を均一な密度でプレス成型し、端面の平面度を出し、フタの反りも無く、サヤとフタがほぼ隙間なくピッタリ合う精度で作るのには高い技術が必要です。プレス成型品ですので、鋳込み成形品と違い内在する気孔(ポア)は非常に少なく、比重は約2.8あり、耐久性があります。

SiC耐火物の中でも一番安価な酸化物結合SiCで製造した角サヤ(匣鉢)とフタです。

これだけ立ちの高い形状を均一な密度でプレス成型し、端面の平面度を出し、フタの反りも無く、サヤとフタがほぼ隙間なくピッタリ合う精度で作るのには高い技術が必要です。プレス成型品ですので、鋳込み成形品と違い内在する気孔(ポア)は非常に少なく、比重は約2.8あり、耐久性があります。

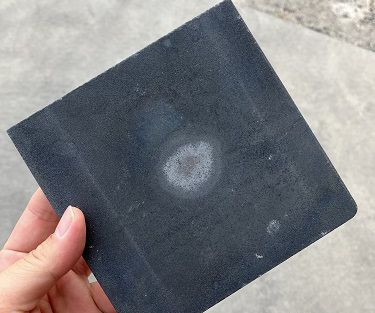

再結晶SiCプレート(SiC 99%)に炭酸リチウム系のワーク(粉体)を載せ、900℃大気雰囲気で焼成テストをしました。2回目の焼成までは大きな変化は有りませんでしたが、3回目焼成くらいからワークと接しているSiCプレート部分が白っぽくなりはじめ、徐々に反応度合いが大きくなり、最終的に7回目焼成でワークが溶けてSiCプレートに溶着してしまいました。その写真です。

裏側にまで貫通して反応の跡が見られます。

多段でSiCビームを組む場合、支柱の安定性は非常に重要です。

下写真の支柱は酸化物結合SiC製で、安定して積み上げられるサイズです(サイズは縦x横=120x210mm・高さは200mmと250mmが有ります)。

SiC支柱の特徴は熱間荷重に対しても非常に強く、焼成物が重たい碍子(ガイシ)等の焼成でも支柱の高さが縮む事もなく、長く使えます。

下の写真はこのSiC支柱とSi-SiCビームを使った碍子(ガイシ)焼成用の台車組みです。

SiC支柱の穴にSi-SiCビームを通します。ビームの高さ調整には穴に耐火レンガ等をかませたり、支柱と支柱の間に同じSiC材質のスペーサーをかませたりします。

プレス成型で製作した酸化物結合SiCのサヤ(匣鉢です)。SiC(炭化ケイ素)の中で一番安価な材質が酸化物結合SiCです。

真ん中でカットした物が下の写真です。流動性の悪いSiCでこのような立ちのある形状をうまく均一に成形するのには高い技術とノウハウが必要です。

アルミナ・ムライト・コーディライトと言った白物耐火物と比べSiC耐火物はヒートショックに強かったり、熱伝導が良かったり、熱間荷重に対して強く高温でも変形しないといった特徴があります。

ムライト・コーディライト質の鋳込成形のサヤ(匣鉢)です。

鋳込み成型品の為、表面の凹凸が非常に少なく滑らかで、かつ鋳込み前の原料時点で脱鉄処理してありますので、表面の鉄粉が非常に少ないのが特徴です。

コーディライト入りの為ヒートショックには強い配合です。最高使用温度は1,250℃です。

ヨーロッパでは陶磁器焼成にも良く使われるN-SiCプレートです。

化学成分はおおよそ、SiC(炭化ケイ素)68%、Si3N4(窒化ケイ素)27%で、気孔率11%、最高使用温度は1450℃です。

比較的大きなサイズでも厚み8mm等と薄く作れる為、炉内の省エネ化に貢献します。材質的にもSiC耐火物の中ではヒートショックに強く、板が薄くても割れにくいです。SiC耐火物の物性値比較はこちをご参照ください。

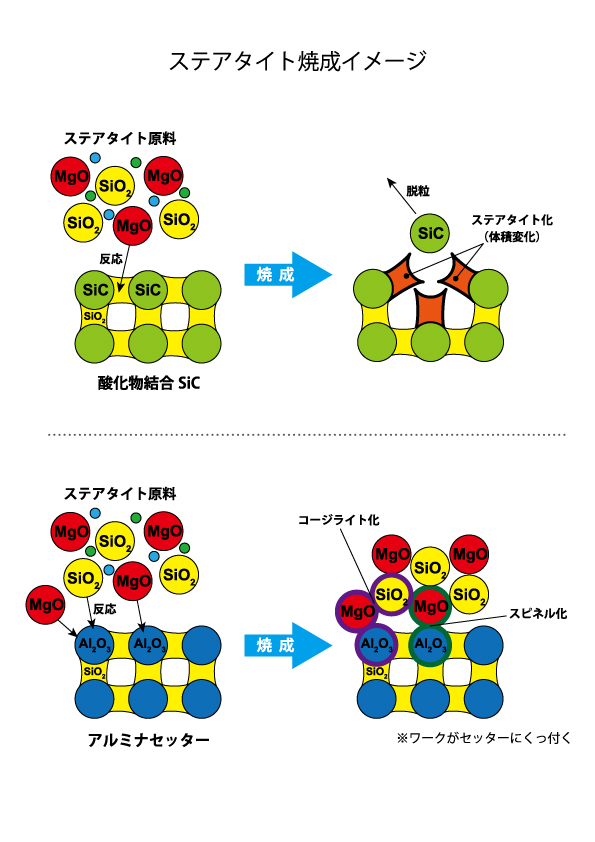

ステアタイトは滑石(タルク)を主原料とするセラミックスで、優れた電気絶縁性や加工性の良さから、碍子や絶縁端子をはじめ幅広く使用されています。

ステアタイト(MgO・SiO2)の焼成には酸化物結合SiCセッターやアルミナセッターは使用できません。

なぜならばステアタイトの主成分であるMgOにより、酸化物結合SiCセッターの場合はそのボンドであるSiO2がMgOと反応してステアタイト化し、酸化物結合SiCセッターのSiCが脱粒してボロ降りが起き、アルミナセッターの場合はその主成分Al2O3がMgOと反応してスピネル化(もしくはコージライト化)しワークがセッターにくっ付いてしまうからです。

(下図参照)

弊社取り扱いの材質ではSiO2を含有しない再結晶SiC(Re-SiC)または窒化物結合SiC(N-SiC)(耐酸化被膜処理前のもの)が候補となります。高機能SiC耐火物をご参照ください。

セラミックス製品の焼成は、ワークと反応しないセッターや敷き粉の選択がポイントの一つとなります。

※ワークやセッターの材質配合は様々あり、焼成条件によっても反応は様々ですので個別にお問合せ下さい。

再結晶SiCで無垢材のブロックも製造可能です。

再結晶SiCの特徴はSiC 99%でシリカ(SiO2)が少ないという点と、最高使用温度が高く、大気雰囲気では1600℃、真空雰囲気では2000℃での使用も可能な点です。

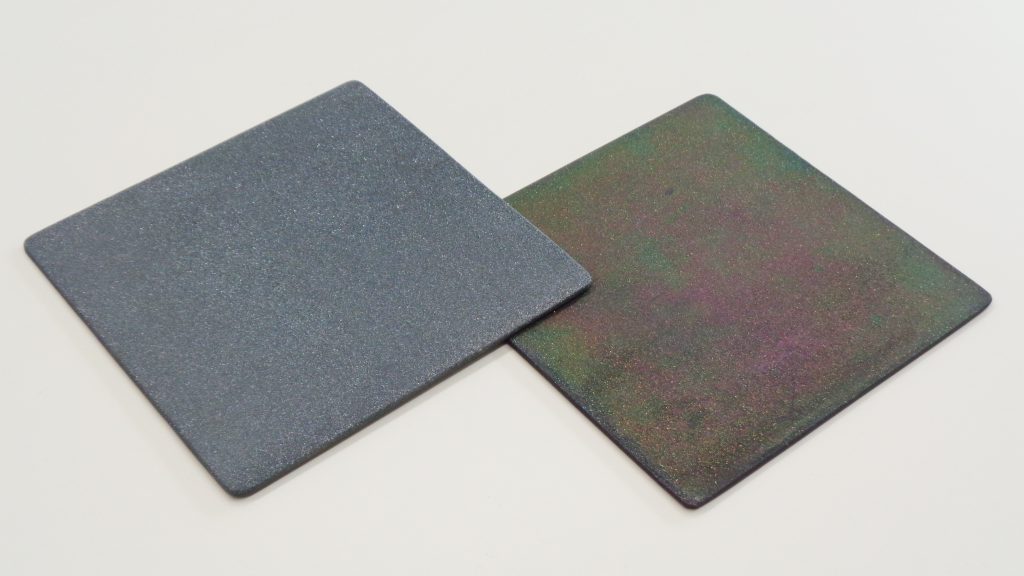

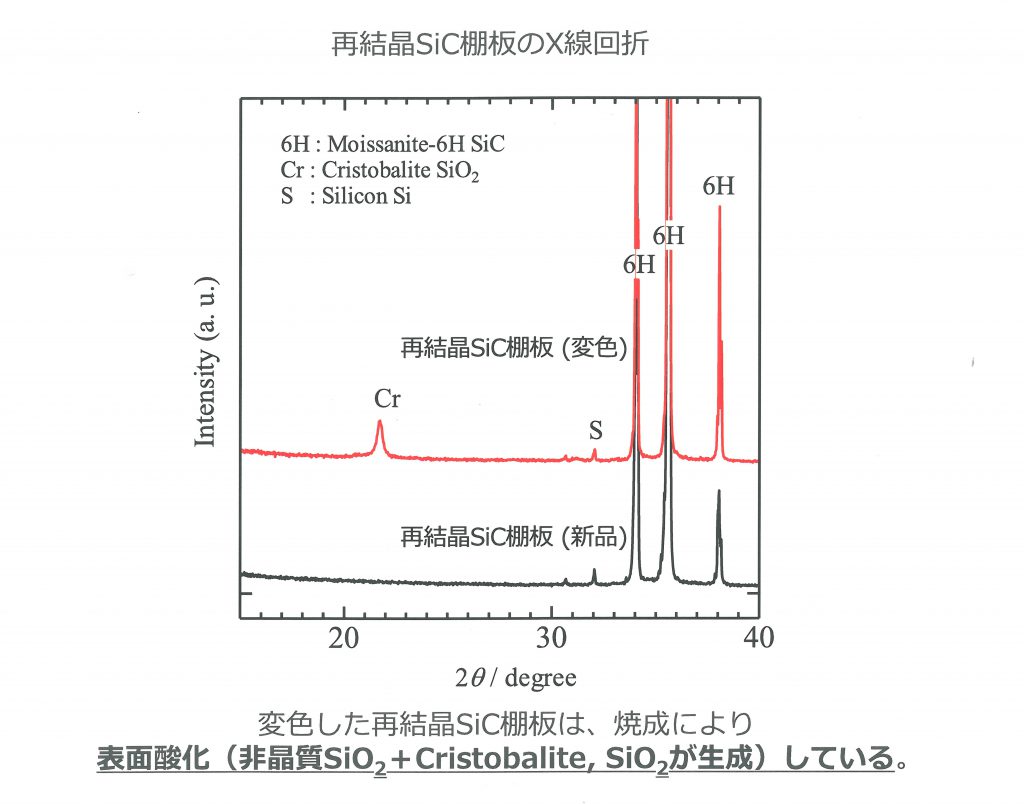

再結晶SiCプレートを1340℃で1回焼成したところ、元々のグレーの色(写真左)から緑~紫っぽい色(写真右)に変化しました。

比較の為、それぞれの表面をX線回折で調べたところ、新品(左)と変色品(右)に大きな違いは無く、また変色品に新たな元素の付着もありませんでしたが、表面酸化(もしくは焼成物からのべーパー)によって変色品の方にSiO2が増えていました。

このことから、変色の原因は酸化被膜(SiO2膜)ができた為の構造色(光の干渉)によるものと思われます。チタンの色々な色(チタンの構造色)や、シャボン玉の虹色と同じ原理で、物そのものに色が付いているわけではなく、薄膜干渉と呼ばれる光の現象によって違った色に見えています。

実際、焼成を何回か繰り返すと表面のSiO2膜の厚みが少しづつ厚くなり、薄膜干渉が起きない厚みになって行く為、変色が収まり元の色に戻りました。

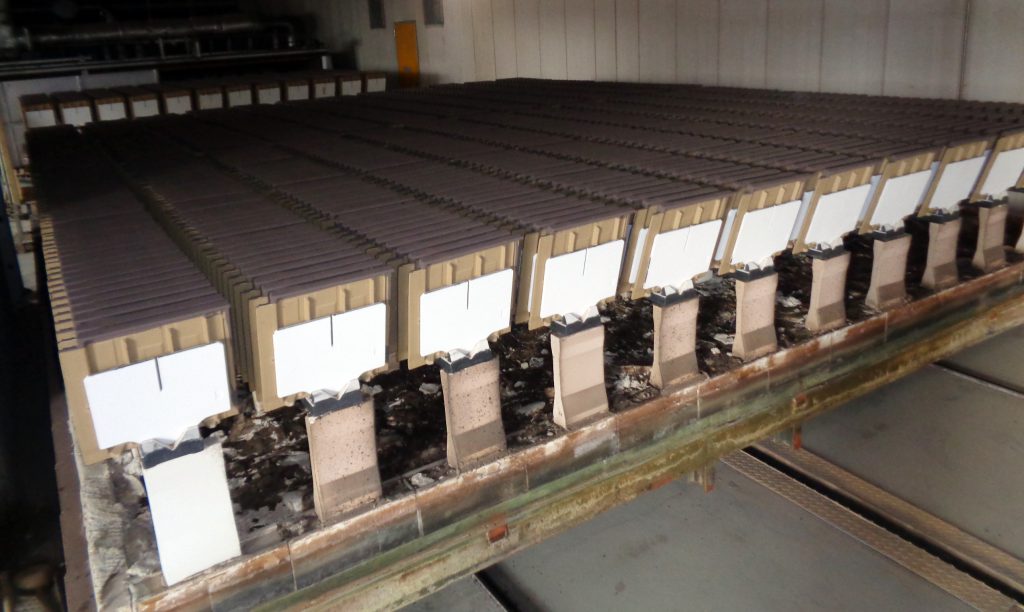

屋根瓦の内、粘土瓦はセラミックス製です。1100数十度で焼成されます。その中でも現在一般家屋で一番広く使われている瓦は平らな形状の「平板瓦」です。この平板瓦は小さな部屋くらいもある大きな台車の上にSiC棚棒とSiCセッターを組み合わせた治具に載せられ焼成されます。

瓦の変形を押さえながら効率的に安定した状態で焼成するいわゆる斜め焼きです。下のSiC棚棒は大幸セラミックオリジナル品<意匠登録第1410233号>です。

通常、全自動の積載機によって瓦をSiC治具に載せ、焼成後も自動でSiC治具からおろされます。1100数十度は比較的酸化されやすい雰囲気での焼成になりますので、SiC耐火物の耐酸化性能が非常に重要になってきます。性能が悪いとSiC治具は早く変形したり割れたりしラインが頻繁にストップし、せっかくの全自動操業システムの生産効率が下がってしまいます。