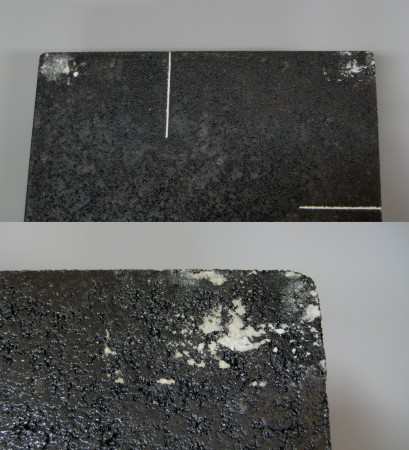

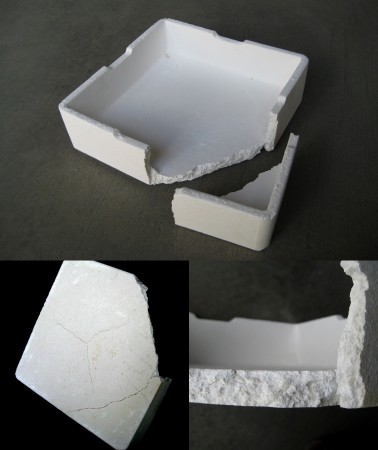

下のサヤ(匣鉢)は焼成温度1,350~1,400℃で使用された他社の物です。

他社製アルミナ・ムライト質サヤ(匣鉢)

他社製アルミナ・ムライト質サヤ(匣鉢)

ご覧の通り、割れと底下がりが起きています(底面真ん中の割れは底下がりによって出来た亀裂です)。

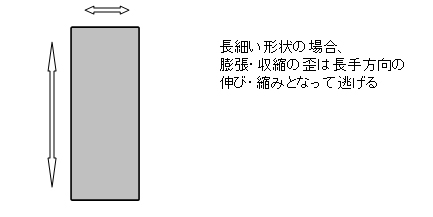

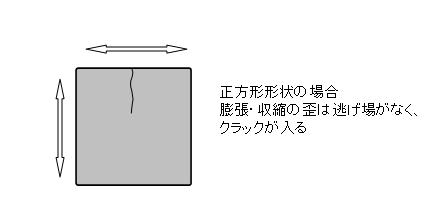

割れの原因は熱衝撃に対する耐スポーリング性能が使用条件に追いついていない為です。サヤ(匣鉢)の中いっぱいに小さなアルミナ製品等を入れて焼成すると、中の空間が少ない為温度が下がる時には中の製品はなかなか温度が下がらず、外側のサヤだけが先に温度が下がり、結果温度差でサヤが割れてしまうという事になります。

又、使っていくうちに底が下がってくるのは、サヤ自体の耐火度が足りない為で、焼成時の製品の重量による熱間荷重でサヤの底部分が下がってしまうという事になります。

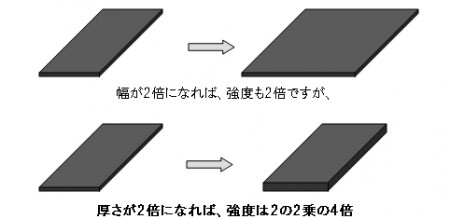

難しいのは、耐火度を上げようとしてアルミナ%を多くすると価格も上がりますが、耐スポーリング性能が落ちてしまい、逆に耐スポーリング性能を上げる為にコーディライト質等を多く入れると今度は耐火度が下がってしまいます。

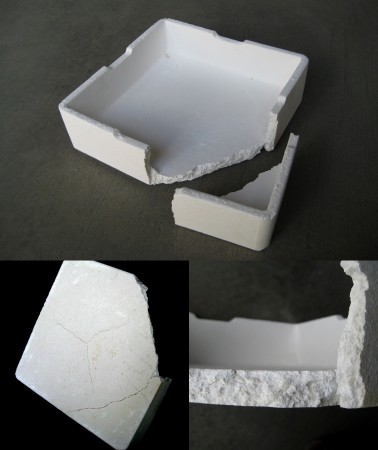

この相反する性質を克服し、耐火度と耐スポーリング性能をハイレベルで両立させたのが当社販売のアルミナ・ムライト質サヤ(匣鉢)です。

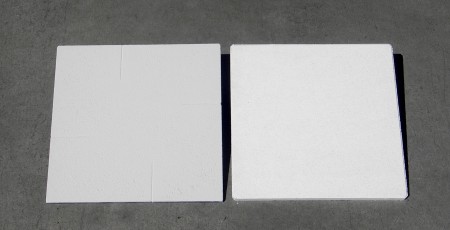

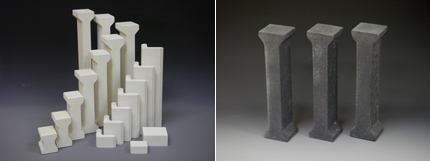

当社販売アルミナ・ムライト質サヤ(匣鉢)

当社販売アルミナ・ムライト質サヤ(匣鉢)

特殊な低熱膨張率の原料を配合する事により、1,400℃の焼成にも耐えると同時に、熱衝撃にも強い材質になっております。

どの耐火物にも言える事ですが、コストを抑えつつ長く使用するには焼成条件に合った材質の選択が必要不可欠です。現在ご使用のサヤが割れたり、底下がりが早くてお困りの場合は一度当社までご相談下さい。