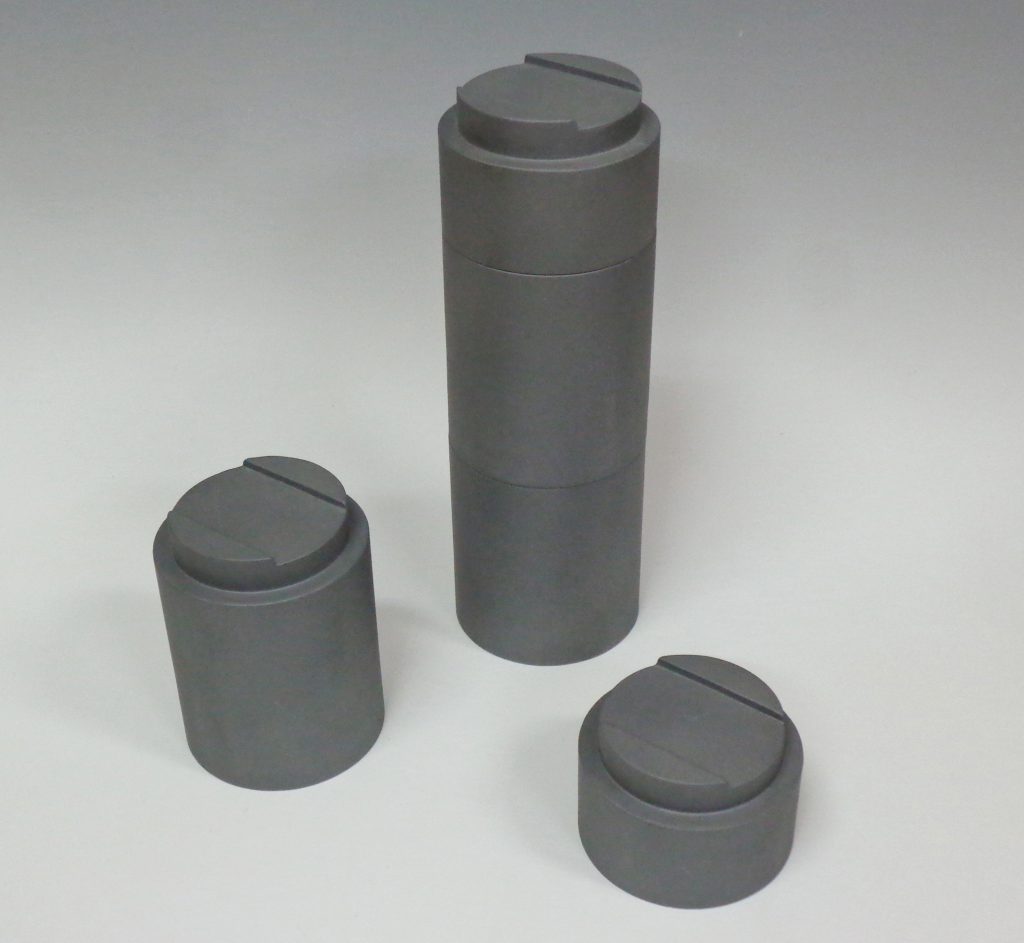

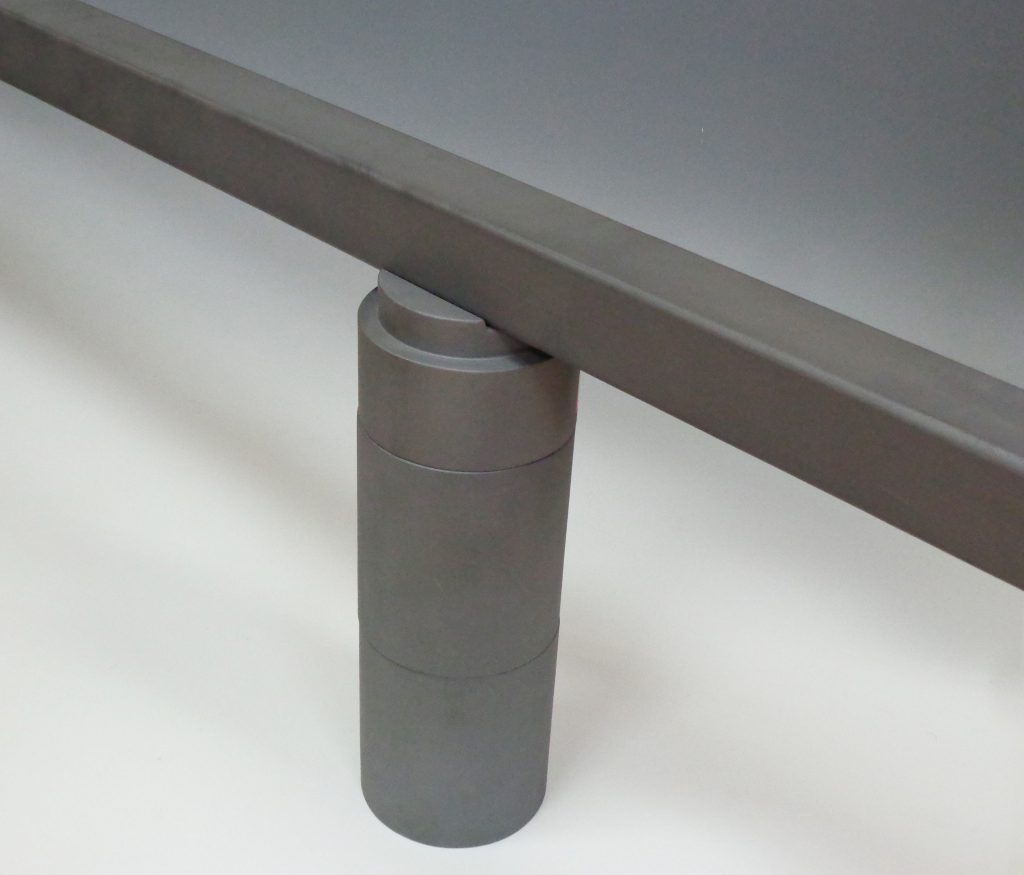

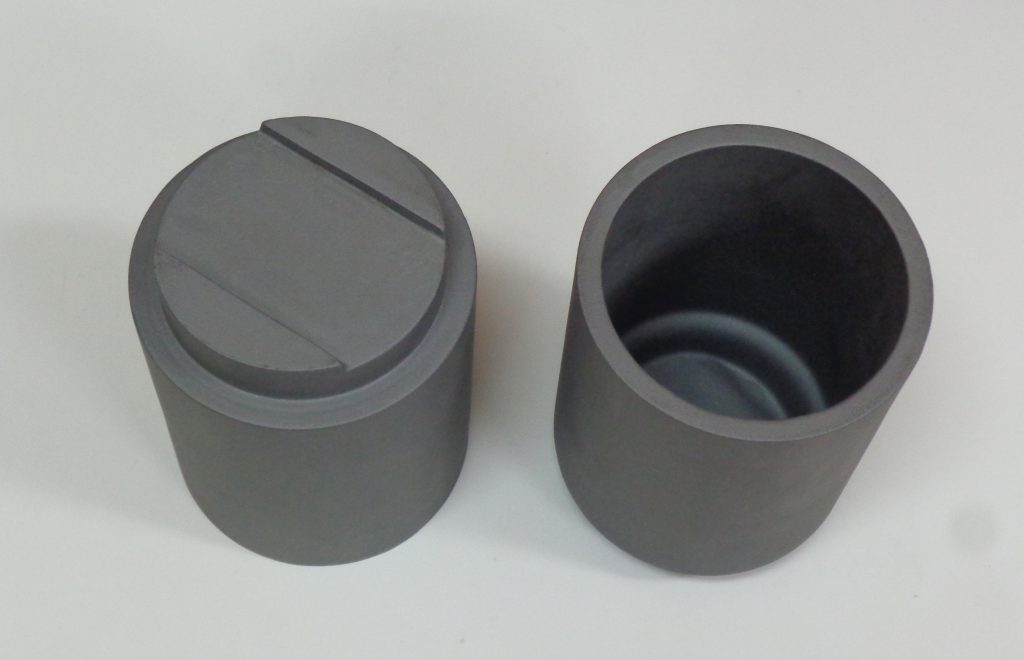

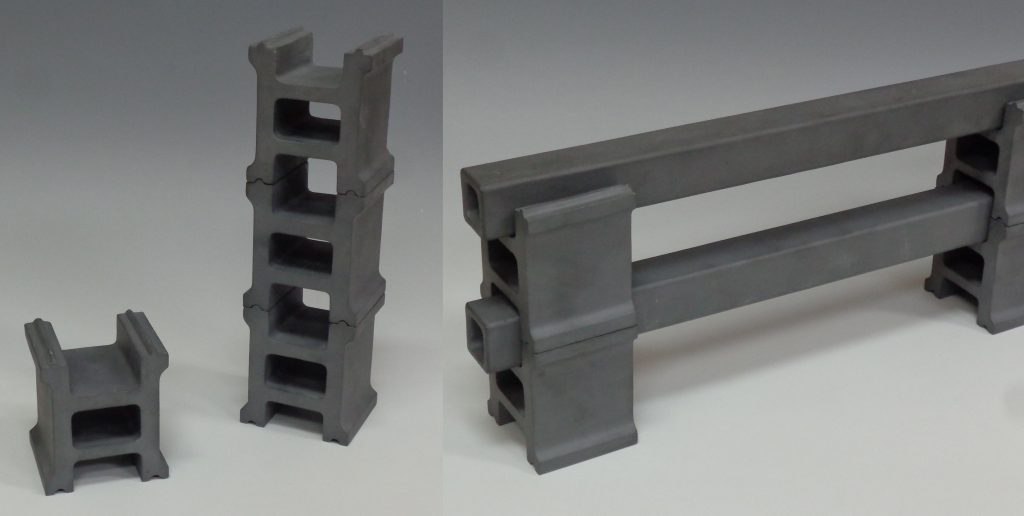

SiCビーム用のSi-SiC製積み上げ式丸支柱です。ムライト質での同形状丸支柱からのグレードアップ版です。

サイズは大小2種類あり、大=高さ140mm、小=高さ70mm でそれぞれの組み合わせも可能です(下の写真は大2個+小1個で組み合わせの関係で高さは320mmになります)。

ムライト製に比べ、肉薄にできるので軽量になり、材質的な比熱も低く、炉の燃費の改善になるのと同時に、ムライト製では長年の使用やハンドリングで角の欠けが発生したりしますが、Si-SiC製の場合ですとそれは各段におきにくくなります。

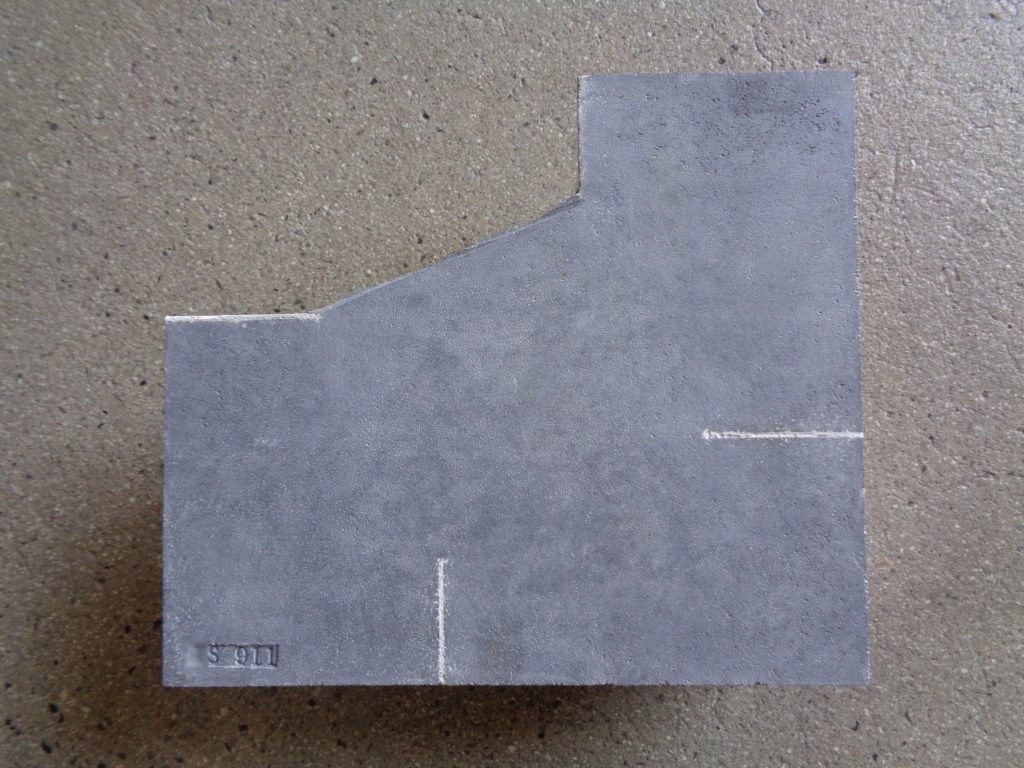

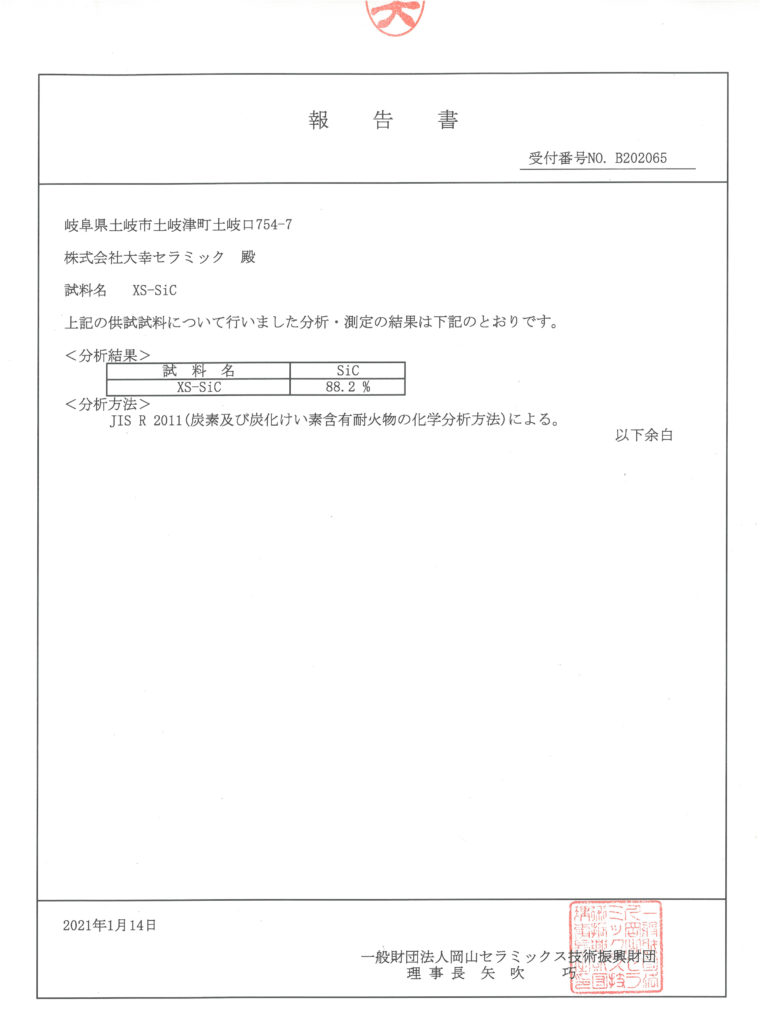

一部分を切り取り粉砕し分析にかけたところ、SiC%は88.2% でした。

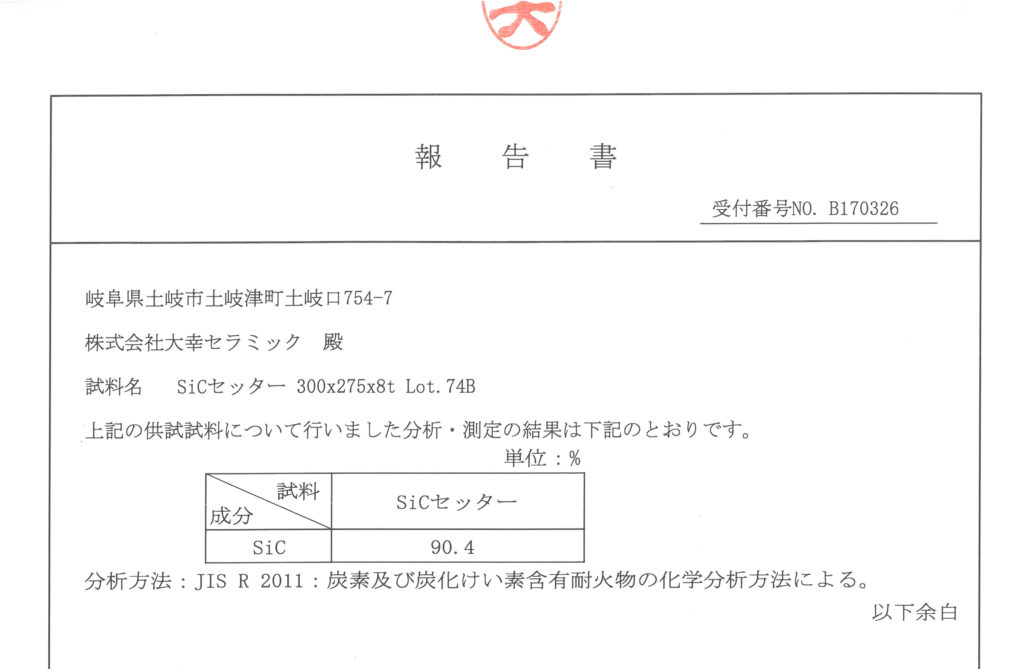

一部分を切り取り粉砕し分析にかけたところ、SiC%は88.2% でした。 一方、以前弊社のSiCセッターを同じ機関で分析した結果は90.4%でした。

一方、以前弊社のSiCセッターを同じ機関で分析した結果は90.4%でした。 この%差の原因は元原料の品質(SiC%)の差である可能性があります。

この%差の原因は元原料の品質(SiC%)の差である可能性があります。